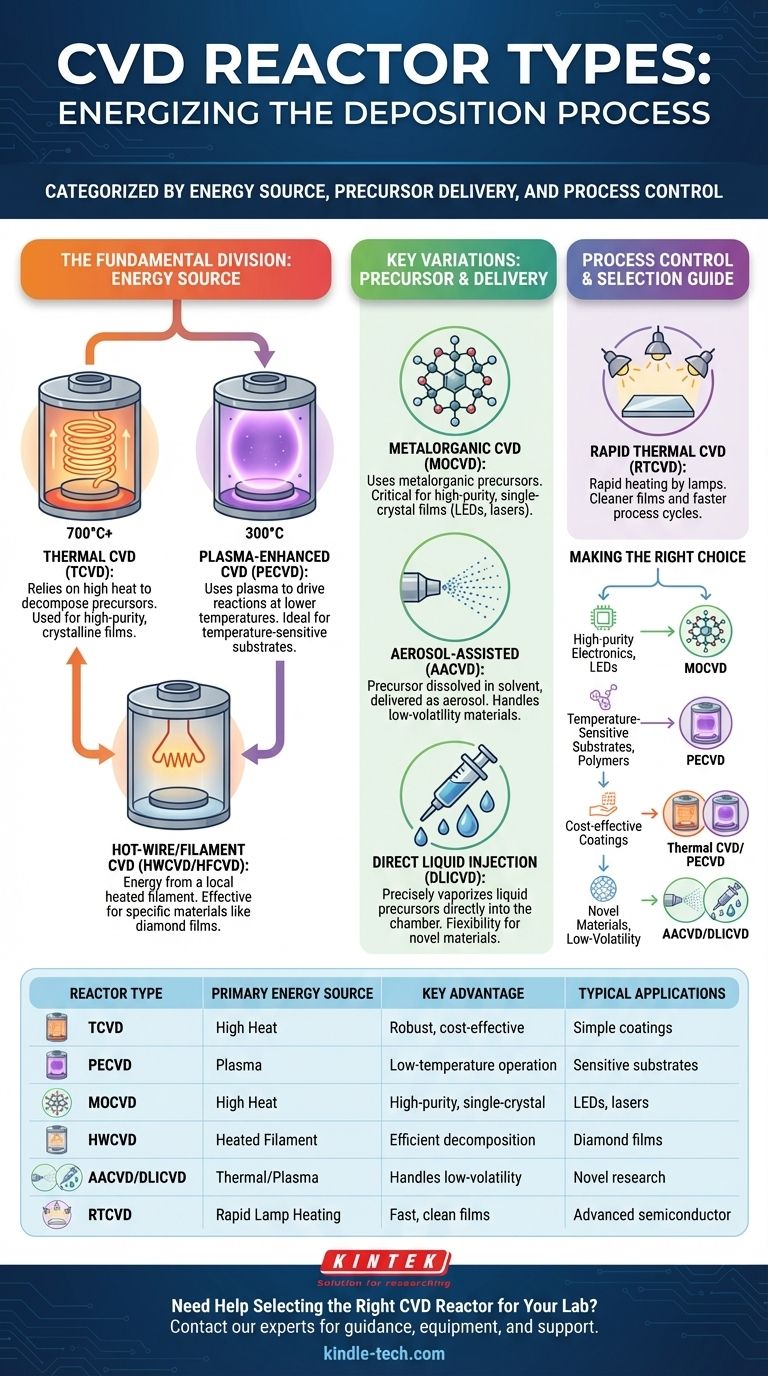

Les principaux types de réacteurs de dépôt chimique en phase vapeur (CVD) sont classés selon la méthode utilisée pour fournir l'énergie nécessaire à la réaction chimique. Les deux catégories les plus fondamentales sont le CVD thermique, qui repose sur une chaleur élevée, et le CVD assisté par plasma (PECVD), qui utilise un plasma pour déclencher des réactions à des températures plus basses. À partir de ceux-ci, de nombreuses variations spécialisées ont été développées pour gérer différents matériaux précurseurs et obtenir des propriétés de film spécifiques.

Le choix d'un réacteur CVD ne consiste pas à trouver le "meilleur", mais à faire correspondre la source d'énergie du réacteur, la pression de fonctionnement et le système d'apport de précurseurs aux exigences spécifiques du matériau que vous souhaitez déposer et du substrat que vous utilisez.

La division fondamentale : Comment la réaction est-elle énergisée ?

La principale différence entre les conceptions de réacteurs CVD réside dans la manière dont ils fournissent l'énergie nécessaire pour décomposer les gaz précurseurs et initier le dépôt de film sur le substrat.

CVD thermique (TCVD)

Le CVD thermique est l'approche classique, utilisant une chaleur élevée pour énergiser la réaction chimique. L'ensemble de la chambre de réaction, y compris le substrat, est généralement chauffé à des températures dépassant souvent 700°C.

Cette énergie thermique élevée provoque la décomposition et la réaction des gaz précurseurs sur la surface chauffée du substrat, formant le film solide désiré.

CVD assisté par plasma (PECVD)

Les réacteurs PECVD fonctionnent à des températures beaucoup plus basses, généralement autour de 300°C. Au lieu de s'appuyer uniquement sur la chaleur, ils génèrent un plasma (un gaz ionisé) à l'intérieur de la chambre.

Ce plasma crée des espèces chimiques hautement réactives (ions et radicaux) qui peuvent se déposer sous forme de film sans nécessiter de chaleur extrême. Cela rend le PECVD idéal pour le dépôt sur des substrats sensibles à la température comme les plastiques ou les circuits intégrés complexes.

CVD à fil chaud/filament (HWCVD/HFCVD)

Cette méthode est une variation du CVD thermique où l'énergie est fournie localement par un filament métallique chauffé (comme le tungstène ou le tantale) placé près du substrat.

Le filament chaud décompose efficacement les gaz précurseurs, qui se déposent ensuite sur le substrat voisin, souvent plus froid. Cette technique est très efficace pour des matériaux spécifiques, tels que le silicium amorphe ou les films de diamant.

Variations clés basées sur le précurseur et l'apport

Au-delà de la source d'énergie, les réacteurs sont également spécialisés pour gérer différents types de matériaux précurseurs — les éléments constitutifs chimiques du film.

CVD Métallorganique (MOCVD)

Le MOCVD est une forme très précise de CVD thermique qui utilise des précurseurs métallorganiques, qui sont des molécules complexes contenant à la fois des composants métalliques et organiques.

Cette méthode est essentielle pour la fabrication de films minces monocristallins de haute pureté, ce qui en fait la technologie de base pour la production de LED modernes, de lasers et de transistors haute performance.

CVD assisté par aérosol et injection directe de liquide (AACVD/DLICVD)

Ces systèmes spécialisés sont conçus pour utiliser des précurseurs qui sont des liquides ou des solides à faible volatilité, ce qui les rend difficiles à transformer en gaz par simple chauffage.

En AACVD, le précurseur est dissous dans un solvant et transformé en une fine brume d'aérosol qui est transportée dans la chambre de réaction. Le DLICVD utilise des injecteurs haute pression pour vaporiser une quantité précise de précurseur liquide directement dans la chambre.

Variations pour le contrôle et la vitesse du processus

Certaines conceptions de réacteurs sont optimisées pour des résultats de processus spécifiques, tels que la vitesse de dépôt ou la pureté du film.

CVD thermique rapide (RTCVD)

Dans un système RTCVD, le substrat est chauffé très rapidement à l'aide de lampes à haute intensité. Les parois de la chambre restent froides.

Ce chauffage rapide minimise le temps de réaction chimique indésirable en phase gazeuse avant que les précurseurs n'atteignent le substrat, ce qui se traduit par des films plus propres et des cycles de processus plus rapides.

Comprendre les compromis

Le choix d'une méthode CVD implique d'équilibrer des facteurs concurrents. Il n'existe pas de solution unique supérieure pour toutes les applications.

Température vs. Compatibilité du substrat

Les processus à haute température comme le CVD thermique produisent souvent des films de meilleure qualité et plus cristallins. Cependant, ces températures peuvent endommager ou détruire les substrats sensibles.

Le PECVD à basse température permet le dépôt sur une grande variété de matériaux, mais peut parfois entraîner des films de densité inférieure ou des impuretés (comme l'hydrogène) incorporées à partir du plasma.

Complexité vs. Capacité

Les réacteurs CVD thermiques simples sont robustes et rentables. Cependant, ils sont limités aux substrats thermiquement stables et aux précurseurs qui se vaporisent facilement.

Des systèmes plus complexes comme le MOCVD et le DLICVD sont plus chers et nécessitent des systèmes de contrôle sophistiqués, mais ils permettent de déposer une vaste gamme de matériaux avancés avec une pureté exceptionnelle.

Couverture conforme vs. Ligne de visée

Un avantage clé du CVD est son dépôt multidirectionnel, lui permettant de revêtir uniformément des surfaces complexes et tridimensionnelles. C'est un avantage significatif par rapport aux processus en ligne de visée comme le dépôt physique en phase vapeur (PVD).

Cependant, l'obtention d'une uniformité parfaite à l'intérieur de tranchées profondes ou de topographies complexes reste un défi qui dépend fortement de la conception du réacteur, de la pression et de la dynamique du flux de gaz.

Faire le bon choix pour votre objectif

Les besoins spécifiques de votre application dicteront la technologie de réacteur CVD la plus appropriée.

- Si votre objectif principal est d'obtenir des films cristallins de haute pureté pour l'électronique (par exemple, les LED) : Le MOCVD est la norme industrielle en raison de sa précision inégalée et de la qualité de ses matériaux.

- Si votre objectif principal est de déposer des films sur des substrats sensibles à la température (par exemple, les polymères) : Le PECVD est le choix définitif en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'obtenir des revêtements d'oxyde ou de nitrure simples et rentables : Un système CVD thermique ou PECVD standard est probablement la solution la plus pratique et la plus économique.

- Si votre objectif principal est d'explorer de nouveaux matériaux avec des précurseurs à faible volatilité : L'AACVD ou le DLICVD offre la flexibilité essentielle pour travailler avec une palette chimique plus large.

En fin de compte, comprendre ces types de réacteurs de base vous permet de sélectionner le processus qui équilibre le mieux les performances, la compatibilité des matériaux et le coût pour votre objectif spécifique.

Tableau récapitulatif :

| Type de réacteur | Source d'énergie principale | Avantage clé | Applications typiques |

|---|---|---|---|

| CVD thermique (TCVD) | Chaleur élevée | Robuste, rentable | Revêtements simples d'oxyde/nitrure |

| CVD assisté par plasma (PECVD) | Plasma | Fonctionnement à basse température | Substrats sensibles à la température (par exemple, polymères) |

| CVD métallorganique (MOCVD) | Chaleur élevée | Films monocristallins de haute pureté | LED, lasers, transistors haute performance |

| CVD à fil chaud (HWCVD) | Filament chauffé | Décomposition efficace des précurseurs | Silicium amorphe, films de diamant |

| CVD assisté par aérosol/DLI | Thermique/Plasma | Gère les précurseurs à faible volatilité | Recherche de nouveaux matériaux |

| CVD thermique rapide (RTCVD) | Chauffage rapide par lampe | Cycles de processus rapides, films propres | Fabrication avancée de semi-conducteurs |

Besoin d'aide pour choisir le bon réacteur CVD pour votre laboratoire ?

Le choix du bon réacteur CVD est essentiel pour obtenir les propriétés de film souhaitées et la compatibilité du substrat. Les experts de KINTEK sont spécialisés dans l'adaptation des équipements de laboratoire à vos objectifs spécifiques de recherche et de production.

Nous fournissons :

- Conseils d'experts : Notre équipe vous aidera à naviguer dans les compromis entre la température, la compatibilité des matériaux et la complexité du processus pour sélectionner le système CVD idéal.

- Équipement de haute qualité : Des systèmes CVD thermiques robustes aux réacteurs MOCVD et PECVD avancés, nous fournissons des équipements fiables pour le dépôt de tout, des revêtements simples aux films électroniques de haute pureté.

- Support continu : Nous nous assurons que votre laboratoire fonctionne à son efficacité maximale avec un service complet et un support pour les consommables.

Prêt à améliorer vos capacités de dépôt de couches minces ? Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et trouver la solution CVD parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses