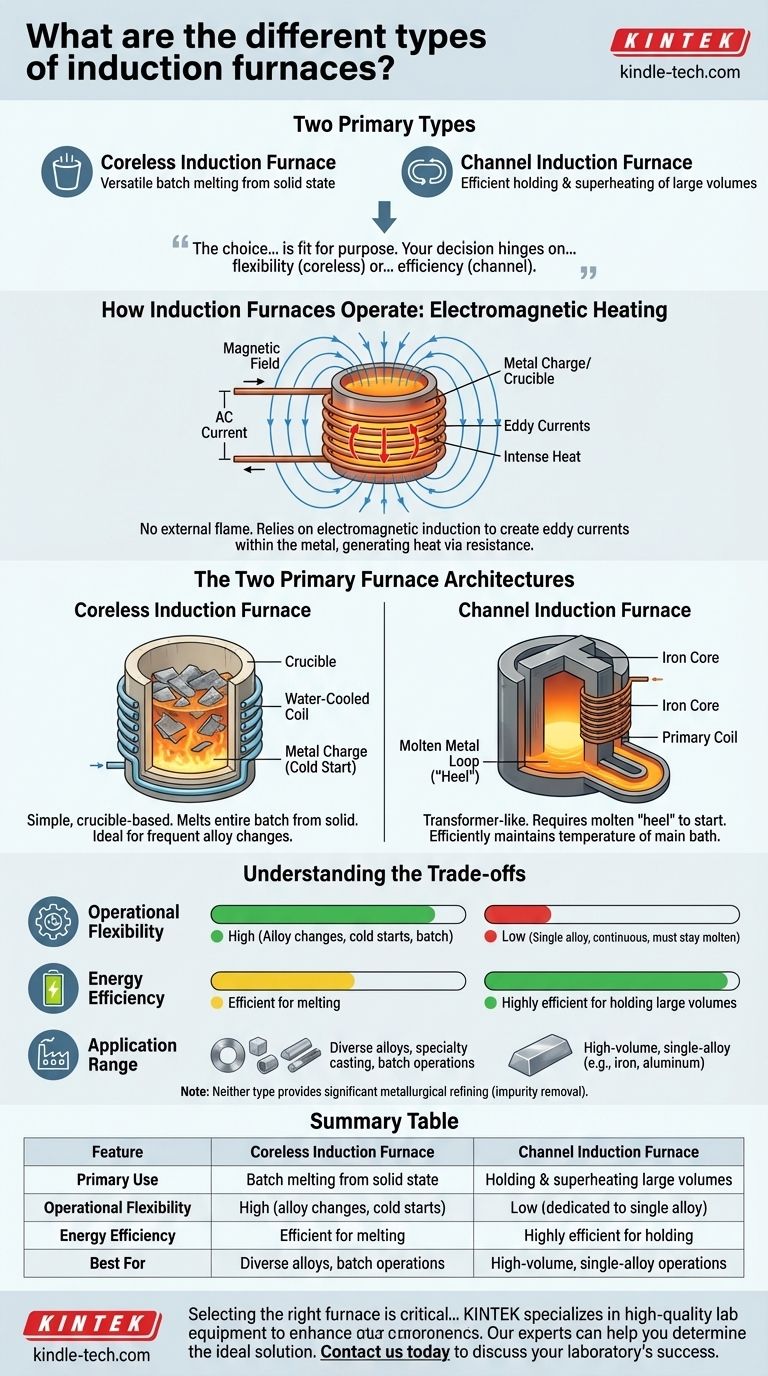

En bref, il existe deux types principaux de fours à induction : le four à induction sans noyau et le four à induction à canal. Le type sans noyau utilise un simple creuset pour contenir la charge métallique, ce qui le rend très polyvalent pour la fusion de divers matériaux à partir d'un état solide. Le type à canal, en revanche, maintient une boucle continue de métal en fusion, ce qui le rend exceptionnellement efficace pour maintenir de grands volumes à une température spécifique.

Le choix entre un four sans noyau et un four à canal ne porte pas sur lequel est supérieur, mais sur lequel est adapté à l'usage. Votre décision dépend de si vous avez besoin de la flexibilité de la fusion par lots de divers alliages (sans noyau) ou de la haute efficacité du maintien d'un grand volume continu d'un seul métal (à canal).

Comment fonctionnent les fours à induction

Le principe fondamental : le chauffage électromagnétique

Un four à induction n'utilise aucun élément chauffant externe ni flamme. Au lieu de cela, il repose sur le principe de l'induction électromagnétique.

Un courant alternatif à haute fréquence est passé à travers une bobine de cuivre. Cela crée un champ magnétique puissant et rapidement changeant autour du métal à chauffer, qui est connu sous le nom de charge.

Ce champ magnétique induit de puissants courants électriques, appelés courants de Foucault, directement dans la charge métallique elle-même. La résistance naturelle du métal à l'écoulement de ces courants génère une chaleur intense, le faisant fondre rapidement et efficacement.

Les deux architectures principales de four

La différence fondamentale entre les types de fours à induction réside dans la configuration de la bobine et de la charge métallique.

Le four à induction sans noyau

La conception sans noyau est le type le plus simple conceptuellement et le plus largement utilisé pour la fusion.

Il se compose d'un creuset revêtu de réfractaire qui contient la charge métallique. Ce creuset est entouré d'une bobine de cuivre refroidie à l'eau. Lorsqu'elle est sous tension, toute la masse de métal à l'intérieur du creuset est chauffée et fondue.

Parce qu'il fait fondre le lot entier à partir d'un état solide (ou "froid"), il est idéal pour les fonderies qui nécessitent des changements fréquents d'alliages ou qui doivent fonctionner de manière non continue, lot par lot.

Le four à induction à canal

Un four à canal fonctionne davantage comme un transformateur. Il possède un noyau de fer avec une bobine primaire, mais l'enroulement secondaire est une boucle fermée ou un "canal" de métal en fusion.

Ce four ne peut pas être démarré avec du métal solide. Il nécessite une charge initiale de métal en fusion, appelée "talon", pour compléter le circuit. Le champ d'induction chauffe alors efficacement cette boucle, qui circule et maintient le bain principal de métal à la température désirée.

Cela fait que le four à canal fonctionne davantage comme une unité de maintien et de surchauffe extrêmement efficace plutôt que comme un fondeur primaire.

Comprendre les compromis

Aucune des deux conceptions n'est universellement meilleure ; elles sont conçues pour des besoins opérationnels différents et présentent des compromis distincts.

Flexibilité opérationnelle

Un four sans noyau offre une flexibilité maximale. Vous pouvez faire fondre différents métaux et alliages consécutivement et arrêter complètement le four entre les équipes.

Un four à canal est très inflexible. Il est dédié à un seul type d'alliage et doit rester sous tension pour éviter que son talon en fusion ne se solidifie, ce qui endommagerait le four.

Efficacité énergétique

Pour maintenir de grands volumes de métal en fusion à une température spécifique, le four à canal est nettement plus économe en énergie grâce à sa conception.

Pour la fusion de ferraille solide ou de lingots à partir d'un démarrage à froid, le four sans noyau est la solution la plus efficace et directe. Il est cependant moins efficace qu'un four à canal pour simplement maintenir le métal à température pendant de longues périodes.

Gamme d'applications

La polyvalence du four sans noyau le rend adapté à une vaste gamme d'applications, de la production d'acier de haute qualité et d'alliages spéciaux à la fonderie de précision et aux métaux non ferreux.

Le four à canal excelle dans les applications à grand volume et à alliage unique, telles que le maintien du fer en fusion dans les grandes fonderies ou dans l'industrie de l'aluminium pour la fusion et le maintien.

Capacité de raffinage

Il est essentiel de comprendre qu'aucun type de four n'offre un raffinage métallurgique significatif. Leur objectif principal est de fondre et de maintenir la température et l'homogénéité d'un alliage avec une perte minimale, et non d'éliminer les impuretés comme le soufre ou le phosphore.

Faire le bon choix pour votre exploitation

Pour choisir le bon four, vous devez d'abord définir votre objectif opérationnel principal.

- Si votre objectif principal est la flexibilité opérationnelle et la fusion par lots : Un four à induction sans noyau est le choix définitif pour sa capacité à gérer divers alliages et les démarrages à froid.

- Si votre objectif principal est le maintien de grands volumes et l'efficacité énergétique : Un four à induction à canal excelle dans le maintien de grandes quantités d'un seul métal en fusion à une température constante avec des coûts énergétiques réduits.

- Si votre objectif principal est la fabrication d'alliages divers : La nature orientée vers les lots du four sans noyau est essentielle pour produire un portefeuille de différentes chimies métalliques sans contamination croisée.

Comprendre ces différences de conception fondamentales vous permet de sélectionner l'outil précis pour votre objectif métallurgique spécifique.

Tableau récapitulatif :

| Caractéristique | Four à induction sans noyau | Four à induction à canal |

|---|---|---|

| Utilisation principale | Fusion par lots à partir de l'état solide | Maintien et surchauffe de grands volumes |

| Flexibilité opérationnelle | Élevée (changements d'alliages, démarrages à froid) | Faible (dédié à un seul alliage) |

| Efficacité énergétique | Efficace pour la fusion | Très efficace pour le maintien |

| Idéal pour | Alliages divers, opérations par lots | Opérations à grand volume, à alliage unique |

Le choix du bon four est essentiel pour la productivité et l'efficacité de votre laboratoire. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de haute qualité, y compris des fours à induction adaptés à vos besoins spécifiques de fusion et de maintien. Nos experts peuvent vous aider à déterminer la solution idéale, que vous ayez besoin de la flexibilité d'un four sans noyau ou de l'efficacité d'un four à canal. Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire avec l'équipement parfait.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la fréquence du four à induction pour la fusion ? Optimisez votre processus de fusion avec la bonne fréquence

- Pourquoi utiliser la fusion par induction sous vide et l'atomisation à l'eau pour les poudres de Cu-Re ? Obtenir une pureté et une densité élevées.

- Quelle est la fonction de l'alimentation de chauffage par induction dans le frittage sous vide ? Améliorer l'efficacité de la métallurgie des poudres

- Que signifie VAR pour l'acier ? Un guide du refusion par arc sous vide pour l'acier de haute pureté

- Comment un four de fusion à résistance sous vide empêche-t-il l'oxydation du magnésium ? Protéger la pureté de l'alliage AM60

- Quels sont les dangers des métaux en fusion ? Au-delà des brûlures, des explosions et des fumées toxiques

- Quels matériaux peuvent être utilisés pour le chauffage par induction ? Un guide pour une sélection de matériaux efficace et performante

- Quel est le facteur de puissance d'un four à induction de type à noyau ? Découvrez une haute efficacité pour votre laboratoire