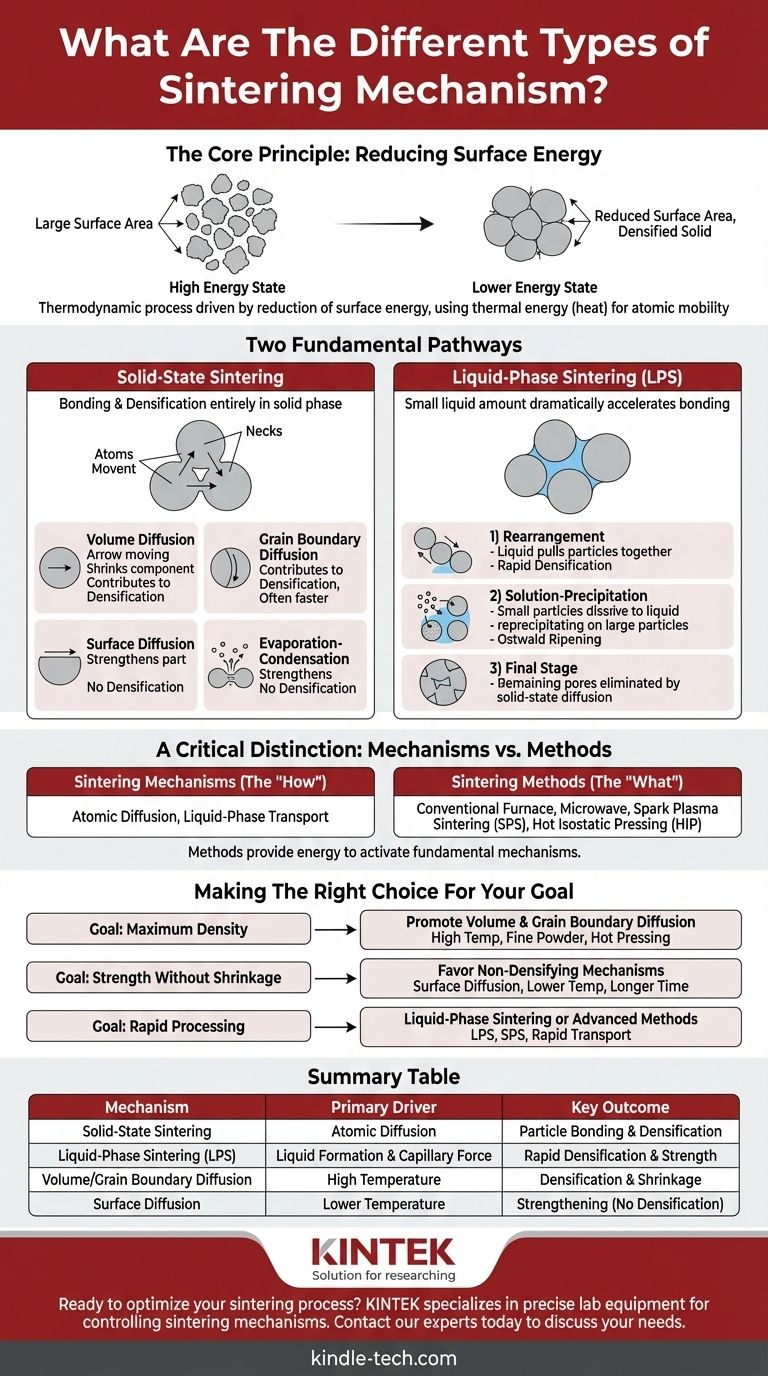

À la base, le frittage est régi par deux voies fondamentales. Il s'agit du frittage à l'état solide, où les particules se lient et se densifient entièrement en phase solide, et du frittage en phase liquide (FPL), où une petite quantité de liquide se forme pour accélérer considérablement le processus de liaison et de densification. Les mécanismes spécifiques au sein de ces voies sont tous liés à la manière dont les atomes et les matériaux se déplacent pour réduire l'énergie globale du système.

Le concept central à saisir est que le frittage ne consiste pas seulement à faire fondre des éléments ensemble. C'est un processus thermodynamique régi par la réduction de l'énergie de surface, où des mécanismes individuels de transport de matière – comme la diffusion atomique – agissent pour éliminer les espaces vides entre les particules, créant un objet solide et dense.

Le principe fondamental : réduire l'énergie de surface

Avant de plonger dans les mécanismes, il est essentiel de comprendre pourquoi le frittage se produit. La force motrice est la thermodynamique.

La haute énergie des surfaces

Une collection de poudre fine a une énorme quantité de surface. Les surfaces représentent un état de haute énergie car les atomes qui s'y trouvent ne sont pas entièrement liés comme les atomes à l'intérieur d'une particule.

La voie vers un état d'énergie plus faible

L'univers favorise les états d'énergie plus faibles. En se liant et en réduisant la surface totale, les particules de poudre peuvent atteindre une configuration plus stable et moins énergétique. Le frittage est simplement l'application d'énergie thermique (chaleur) pour donner aux atomes la mobilité dont ils ont besoin pour y parvenir.

Mécanismes de frittage à l'état solide

Dans le frittage à l'état solide, tout le transport de matière se produit sans aucune fusion. Le mécanisme principal est la diffusion, le mouvement net des atomes d'une zone de haute concentration vers une zone de faible concentration.

Diffusion : le moteur de la densification

Au stade initial du frittage, les particules se touchent, formant des "cols". La diffusion provoque le déplacement des atomes vers ces cols, les faisant grossir. Le chemin spécifique emprunté par les atomes détermine le résultat.

Voies de diffusion clés

- Diffusion volumique : Les atomes se déplacent à travers le réseau cristallin (le volume) des particules. C'est un mécanisme primaire de densification, car il déplace la matière des centres des particules vers les cols, rapprochant les particules et rétrécissant le composant.

- Diffusion intergranulaire : Les atomes se déplacent le long de l'interface entre les particules (le joint de grain). C'est également un contributeur majeur à la densification et est souvent plus rapide que la diffusion volumique.

- Diffusion de surface : Les atomes se déplacent le long de la surface libre des particules. Bien que ce mécanisme aide les cols à grossir et augmente la résistance de la pièce, il ne provoque pas de densification. Il réarrange simplement la matière à la surface sans rapprocher les centres des particules.

Évaporation-Condensation

Dans certains matériaux à haute pression de vapeur, les atomes peuvent s'évaporer de la surface des particules et se condenser dans la région du col. Comme la diffusion de surface, ce mécanisme renforce les liaisons entre les particules mais ne contribue pas à la densification ou au retrait.

Mécanismes de frittage en phase liquide (FPL)

L'introduction d'une petite quantité de liquide dans le système peut augmenter considérablement le taux de frittage. Cela se produit lorsqu'un composant mineur du mélange de poudre fond à la température de frittage.

Le rôle du liquide

La phase liquide mouille les particules solides, et la tension superficielle résultante rapproche les particules, provoquant une densification initiale rapide. Le liquide agit également comme une voie de transport rapide pour les atomes.

Étapes du frittage en phase liquide

- Réarrangement : Au fur et à mesure que le liquide se forme, il permet aux particules solides de glisser les unes sur les autres et de se reconditionner en un arrangement plus dense.

- Solution-Précipitation : Les particules plus petites se dissolvent dans la phase liquide, puis précipitent sur les particules plus grandes. Ce processus, connu sous le nom de mûrissement d'Ostwald, augmente la taille moyenne des particules et densifie davantage le matériau.

- Frittage final : Une fois qu'un squelette solide rigide s'est formé, les pores restants sont éliminés par des mécanismes de diffusion à l'état solide plus lents.

Une distinction critique : mécanismes vs. méthodes

Il est crucial de ne pas confondre les mécanismes physiques sous-jacents avec les méthodes industrielles utilisées pour réaliser le frittage. Les références listent souvent les méthodes comme s'il s'agissait de mécanismes.

Mécanismes de frittage (le "comment")

Cela fait référence aux phénomènes au niveau atomique qui provoquent la liaison et la densification. Comme nous l'avons vu, les mécanismes primaires sont la diffusion (volumique, intergranulaire, de surface) et les étapes du transport en phase liquide.

Méthodes de frittage (le "quoi")

Cela fait référence à la technologie ou à l'équipement utilisé pour appliquer la chaleur et/ou la pression afin d'activer les mécanismes. Les exemples incluent :

- Frittage conventionnel : Chauffage des pièces dans un four.

- Frittage micro-ondes : Utilisation de micro-ondes pour un chauffage rapide et volumétrique.

- Frittage plasma par étincelles (SPS) : Utilisation d'un courant continu pulsé et de la pression pour obtenir un chauffage et une densification extrêmement rapides.

- Pressage isostatique à chaud (HIP) : Application d'une haute pression de gaz à des températures élevées pour éliminer la porosité résiduelle.

Chacune de ces méthodes fournit simplement l'énergie nécessaire pour activer les mécanismes fondamentaux de diffusion et de transport de matière.

Faire le bon choix pour votre objectif

Comprendre la différence entre les mécanismes vous permet de contrôler les propriétés finales d'un composant, telles que sa densité et sa résistance.

- Si votre objectif principal est d'atteindre une densité maximale : Vous devez promouvoir des mécanismes comme la diffusion volumique et intergranulaire, souvent en utilisant des températures plus élevées, des poudres plus fines ou des méthodes comme le pressage à chaud.

- Si votre objectif principal est d'augmenter la résistance sans retrait : Vous devez favoriser les mécanismes non densifiants comme la diffusion de surface en frittant à des températures plus basses pendant des périodes plus longues.

- Si votre objectif principal est un traitement rapide : Le frittage en phase liquide ou les méthodes avancées comme le frittage plasma par étincelles sont idéaux, car ils accélèrent considérablement les mécanismes de transport sous-jacents.

En comprenant ces principes fondamentaux, vous pouvez contrôler efficacement le processus de frittage pour concevoir un matériau avec les propriétés précises requises par votre application.

Tableau récapitulatif :

| Mécanisme | Moteur principal | Résultat clé |

|---|---|---|

| Frittage à l'état solide | Diffusion atomique | Liaison et densification des particules |

| Frittage en phase liquide (FPL) | Formation de liquide et force capillaire | Densification et résistance rapides |

| Diffusion volumique/intergranulaire | Haute température | Densification et retrait |

| Diffusion de surface | Température plus basse | Renforcement (pas de densification) |

Prêt à optimiser votre processus de frittage pour des propriétés matérielles supérieures ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables précis nécessaires pour contrôler les mécanismes de frittage – des fours pour la diffusion à l'état solide aux systèmes permettant le frittage en phase liquide. Notre expertise vous aide à atteindre la densité, la résistance et la microstructure parfaites pour votre application. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir la solution de frittage qui vous convient.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment choisir un four tubulaire ? Un guide pour adapter votre équipement à vos besoins de processus

- Quel est le rôle des tubes en corindon dans les tests de perméation d'oxygène ? Assurer l'intégrité des membranes dopées au Bi

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau