Pour être clair, les principaux inconvénients du brasage au four ne sont pas des défaillances du processus lui-même, mais plutôt des exigences strictes qui doivent être respectées en matière de conception et de contrôle du processus. Ses principales limites incluent la nécessité de jeux de joint très faibles, le recuit (ramollissement) inévitable de l'ensemble de l'assemblage, et le besoin de conceptions de pièces qui s'adaptent spécifiquement au placement du métal d'apport de brasage.

Le défi principal du brasage au four est son manque de tolérance. Le processus donne des résultats exceptionnels lorsque la conception des pièces, l'ajustement des joints et les cycles thermiques sont contrôlés avec précision, mais il peut facilement échouer si ces prérequis ne sont pas respectés.

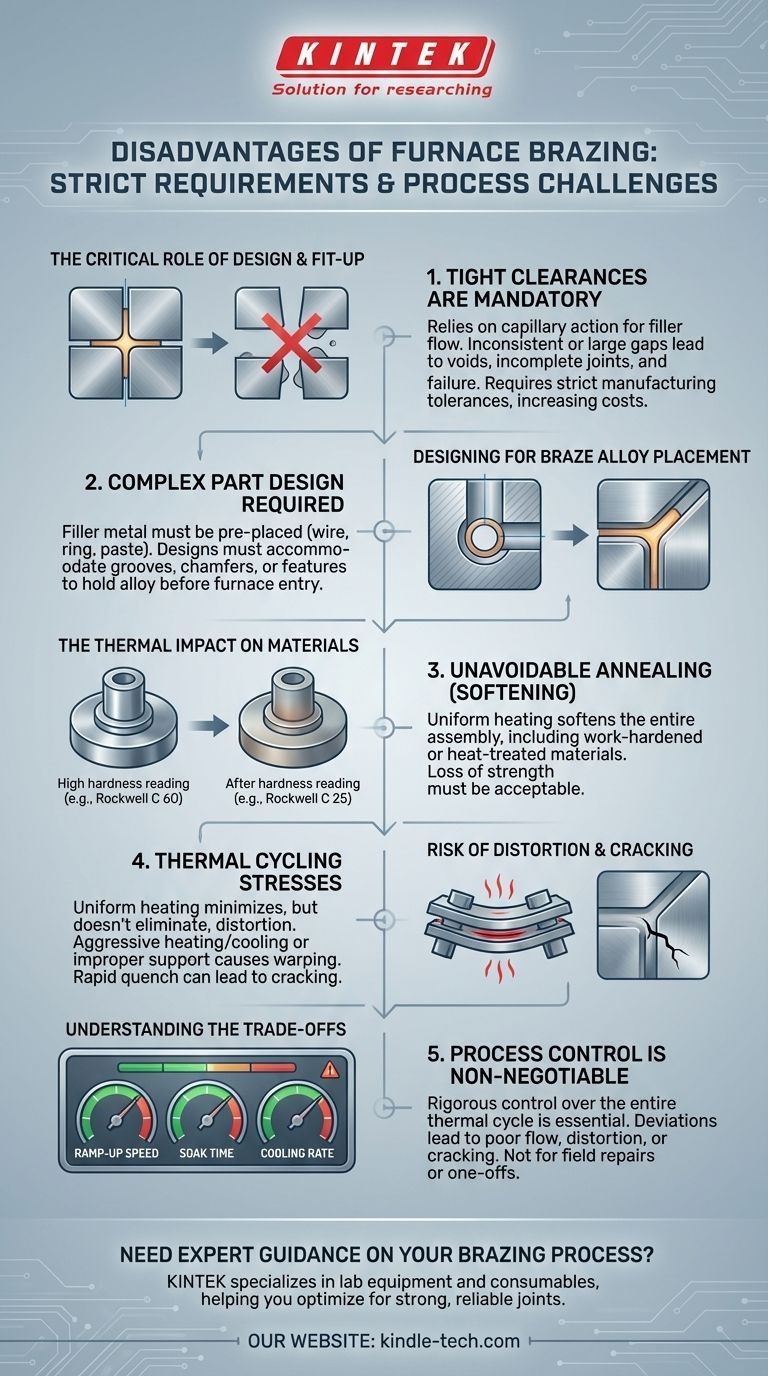

Le rôle critique de la conception et de l'ajustement

Bien que le brasage au four produise des joints solides et propres, ce résultat dépend entièrement de l'ingénierie en amont. La conception des composants est aussi critique que le processus de brasage lui-même.

La nécessité de jeux serrés

Le brasage au four repose sur l'action capillaire pour attirer le métal d'apport fondu dans le joint. Ce phénomène physique ne fonctionne efficacement qu'à travers des espaces très petits et uniformes.

Si le jeu entre les pièces est trop grand ou incohérent, le métal d'apport ne s'écoulera pas correctement, ce qui entraînera des vides, des joints incomplets et un assemblage défaillant. Cela nécessite des tolérances de fabrication serrées, ce qui peut augmenter les coûts d'usinage.

Concevoir pour le placement de l'alliage de brasage

Vous ne pouvez pas simplement appliquer l'alliage de brasage à la dernière minute. Il doit être placé au niveau du joint avant que l'assemblage n'entre dans le four, généralement sous forme de fil, d'anneau, de pâte ou de feuille.

Votre conception de pièce doit en tenir compte. Cela nécessite souvent l'ajout de rainures, de chanfreins ou de caractéristiques spécifiques pour maintenir le métal d'apport dans la bonne position afin que la gravité et l'action capillaire l'attirent dans le joint lorsqu'il fond.

L'impact thermique sur les matériaux

Le chauffage de l'ensemble de l'assemblage à la température de brasage a des conséquences importantes et inévitables sur les propriétés des matériaux de base.

Recuit inévitable des composants

Le four chauffe l'ensemble de la pièce, pas seulement la zone du joint. Ce cycle de chauffage uniforme va recuire, ou ramollir, tous les matériaux qui ont été précédemment traités thermiquement ou écrouis pour atteindre une résistance plus élevée.

Cette perte de dureté doit être acceptable pour la fonction du produit final. Dans certains cas, le cycle de brasage peut être combiné avec un cycle de durcissement, mais cela nécessite un contrôle de processus complexe et des matériaux compatibles.

Risque de distorsion thermique

Bien que le chauffage uniforme minimise généralement la distorsion par rapport aux méthodes localisées comme le soudage, le risque n'est pas nul. Si les composants ne sont pas correctement supportés ou si les taux de chauffage et de refroidissement sont trop agressifs, une distorsion peut toujours se produire.

Les assemblages doivent être thermiquement stables tout au long du cycle pour garantir que l'alliage de brasage s'écoule correctement dans des joints qui restent cohérents.

Potentiel de fissuration par trempe

Si la phase de refroidissement (trempe) est trop rapide, elle peut introduire une contrainte immense dans le joint nouvellement formé. Cela peut entraîner une fissuration par trempe, où le joint de brasage ou le métal de base adjacent se fracture.

Le contrôle du taux de refroidissement est un équilibre délicat, surtout si vous essayez également d'obtenir une dureté spécifique dans le matériau parent.

Comprendre les compromis

Le brasage au four est un processus industriel avec des contraintes spécifiques qui le rendent inadapté à certaines applications.

Le contrôle du processus est non négociable

Le succès du brasage au four dépend d'un contrôle rigoureux de l'ensemble du cycle thermique. La vitesse de montée en température, le temps passé à température et le taux de refroidissement doivent tous être gérés avec précision.

Toute déviation peut entraîner les problèmes mentionnés ci-dessus, y compris un mauvais écoulement du brasage, une distorsion ou une fissuration. Ce n'est pas un processus "tolérant" qui peut être facilement ajusté à la volée.

Ne convient pas aux réparations sur site ou aux pièces uniques

Le brasage au four est, par nature, un processus basé en usine. Il nécessite un équipement grand et stationnaire et ne peut pas être utilisé pour des réparations sur site ou pour joindre des assemblages uniques de manière rentable.

Des méthodes comme le brasage au chalumeau ou le soudage sont beaucoup plus pratiques pour les applications à faible volume ou portables.

Moins efficace pour les sections très épaisses

Bien qu'il excelle dans l'assemblage de montages complexes, le chauffage uniforme du brasage au four peut être long et énergivore pour les composants très grands ou à parois épaisses. Les méthodes de chauffage localisées sont souvent plus efficaces dans ces scénarios.

Faire le bon choix pour votre application

Évaluez le brasage au four en fonction de ses exigences strictes, et pas seulement de ses avantages potentiels.

- Si votre objectif principal est d'assembler des composants sensibles à la chaleur ou écrouis : Sachez que le brasage au four recuira l'ensemble de l'assemblage, ce qui peut réduire de manière inacceptable la résistance du matériau.

- Si votre conception implique des tolérances lâches ou des espaces larges : Le brasage au four est inadapté, car il repose sur des espaces capillaires serrés et cohérents pour que le métal d'apport s'écoule correctement.

- Si vous avez besoin d'une solution d'assemblage portable ou rapide, à faible volume : La nature par lots et l'équipement du brasage au four rendent des méthodes comme le brasage au chalumeau ou le soudage plus pratiques.

- Si vos composants présentent un risque élevé de distorsion : Vous devez vous engager à un contrôle précis du cycle thermique, car un chauffage ou un refroidissement incorrect annulera les avantages du processus à faible contrainte.

En fin de compte, le brasage au four est un processus puissant pour la production en grand volume et de haute précision lorsque vous pouvez concevoir la pièce et le processus en fonction de ses exigences.

Tableau récapitulatif :

| Inconvénient | Défi clé | Impact sur l'assemblage |

|---|---|---|

| Jeux de joint serrés | Nécessite une action capillaire précise pour l'écoulement du métal d'apport | Mauvais écoulement, vides ou joints incomplets si les tolérances ne sont pas respectées |

| Recuit des composants | L'ensemble de l'assemblage est chauffé, ramollissant les matériaux précédemment durcis | Perte de résistance des matériaux de base ; peut nécessiter un traitement thermique post-brasage |

| Conception pour le placement du métal d'apport | Les pièces doivent accueillir l'alliage de brasage pré-positionné (par exemple, rainures, chanfreins) | Complexité de conception accrue et potentiel de coûts d'usinage plus élevés |

| Risque de distorsion thermique | Le chauffage uniforme peut toujours provoquer un gauchissement s'il n'est pas correctement contrôlé | Désalignement ou défaillance du joint si les composants ne sont pas thermiquement stables |

| Exigences de contrôle du processus | Les cycles thermiques précis (montée en température, maintien, refroidissement) sont non négociables | Résultats incohérents ou défaillance si les cycles dévient ; ne convient pas aux réparations uniques |

Besoin de conseils d'experts pour choisir le bon processus de brasage pour votre laboratoire ou vos besoins de production ? Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, y compris les solutions de brasage adaptées à vos exigences spécifiques. Que vous ayez affaire à des tolérances serrées, des matériaux sensibles à la chaleur ou une production à grand volume, notre équipe peut vous aider à optimiser votre processus pour des joints solides et fiables. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos défis de laboratoire et de fabrication !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Un arc peut-il se produire dans le vide ? Oui, et voici comment l'éviter dans votre conception haute tension.

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- À quelle température le molybdène s'évapore-t-il ? Comprendre ses limites à haute température