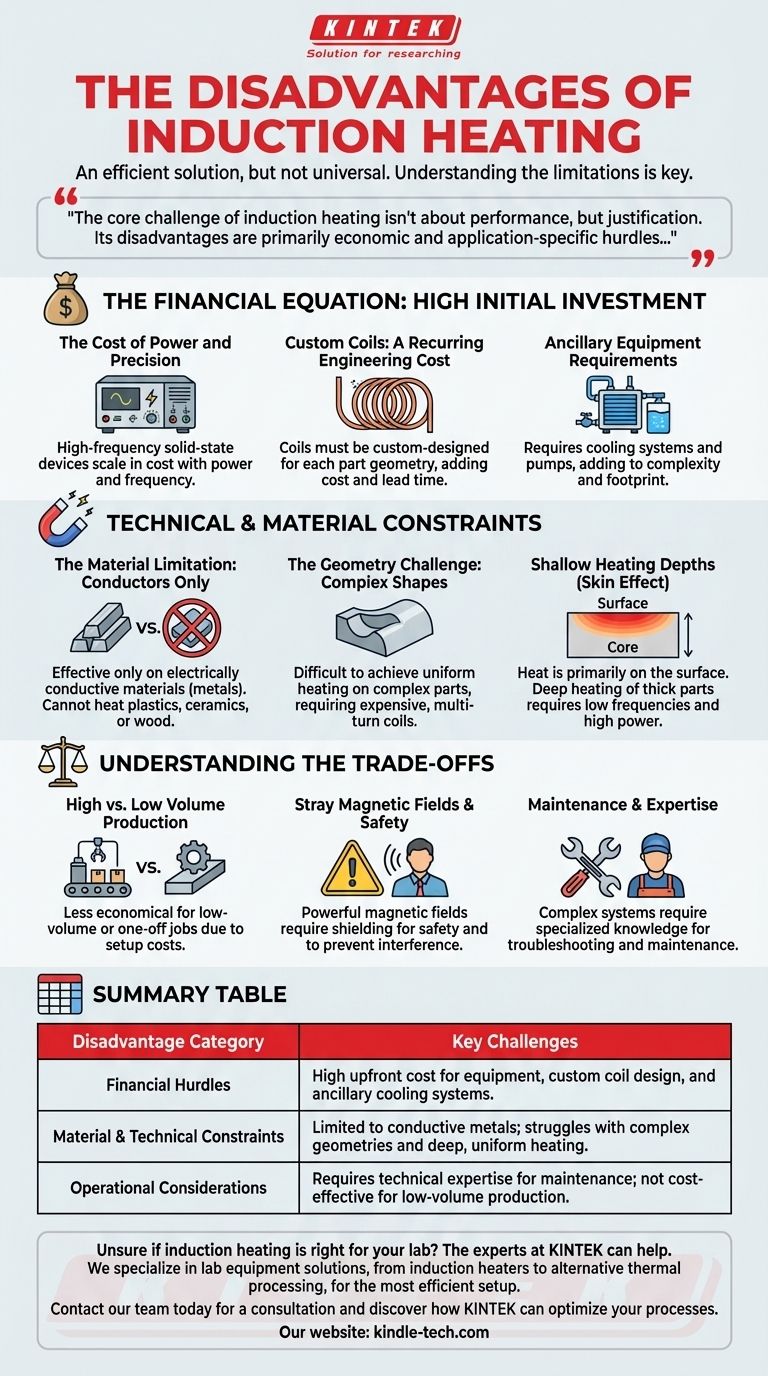

Bien qu'incroyablement efficace et précis, le chauffage par induction n'est pas une solution universelle. Ses principaux inconvénients sont l'investissement initial important requis pour l'équipement, la complexité et le coût associés à la conception de bobines personnalisées pour des applications spécifiques, et sa limitation fondamentale à ne chauffer que les matériaux électriquement conducteurs.

Le défi principal du chauffage par induction ne concerne pas la performance, mais la justification. Ses inconvénients sont principalement des obstacles économiques et spécifiques à l'application qui doivent être pesés par rapport à ses avantages indéniables en termes de vitesse, de contrôle et d'efficacité pour le bon cas d'utilisation.

L'équation financière : Investissement initial élevé

Les systèmes de chauffage par induction représentent un coût initial significatif par rapport à de nombreuses méthodes de chauffage traditionnelles comme les fours ou les chalumeaux. Ce coût est un facteur majeur pour déterminer sa viabilité pour une opération donnée.

Le coût de la puissance et de la précision

L'alimentation électrique, ou onduleur, est le cœur d'un système à induction. Ce sont des dispositifs à semi-conducteurs sophistiqués qui convertissent le courant alternatif de fréquence de ligne en courant alternatif haute fréquence nécessaire pour générer le champ magnétique, et leur coût augmente directement avec leur puissance de sortie et leur plage de fréquences.

Bobines personnalisées : Un coût d'ingénierie récurrent

La bobine d'induction n'est pas un composant universel. Elle doit être soigneusement conçue et fabriquée pour correspondre à la géométrie spécifique de la pièce à chauffer afin d'assurer un transfert d'énergie efficace et uniforme.

Cette ingénierie personnalisée ajoute un coût et un délai importants, en particulier pour les opérations qui traitent une grande variété de pièces.

Exigences en matière d'équipement auxiliaire

Au-delà de l'alimentation électrique et de la bobine, un système d'induction complet nécessite un système de refroidissement, généralement à eau, pour dissiper la chaleur de la bobine et de l'électronique. Cela ajoute au capital initial, à la complexité de l'installation et à l'encombrement physique de l'équipement.

Contraintes techniques et matérielles

Au-delà des considérations financières, le chauffage par induction présente des limitations physiques inhérentes qui le rendent inadapté à certains matériaux et applications.

La limitation des matériaux : Conducteurs uniquement

Le chauffage par induction fonctionne en induisant des courants électriques à l'intérieur du matériau lui-même. Par conséquent, il n'est efficace que sur les matériaux électriquement conducteurs, tels que les métaux comme l'acier, le cuivre et l'aluminium.

Il ne peut pas être utilisé pour chauffer directement des matériaux non conducteurs comme les plastiques, les céramiques, le verre ou le bois.

Le défi de la géométrie : Formes complexes

Obtenir un chauffage uniforme sur des pièces aux géométries complexes, aux angles vifs ou aux évidements profonds peut être extrêmement difficile. La force du champ magnétique diminue avec la distance, ce qui peut entraîner des points chauds et froids si la bobine ne peut pas être parfaitement couplée à toute la surface.

Cela nécessite souvent des bobines multi-tours très complexes, coûteuses à concevoir et à fabriquer.

Profondeurs de chauffage peu profondes (effet de peau)

Le courant induit a tendance à circuler à la surface de la pièce, un phénomène connu sous le nom d'effet de peau. Bien que ce soit un avantage majeur pour le durcissement de surface, cela peut être un inconvénient lorsque l'objectif est de chauffer tout le volume d'une pièce très grande ou épaisse.

Obtenir un chauffage profond et uniforme dans de grandes sections transversales nécessite des fréquences très basses et une puissance élevée, ce qui augmente le coût de l'équipement et le temps de chauffage.

Comprendre les compromis

Les inconvénients du chauffage par induction sont mieux compris comme des compromis pour ses avantages uniques. La clé est de reconnaître quand ces compromis sont acceptables.

Production à volume élevé ou faible

Les coûts de mise en place élevés pour l'équipement et les bobines personnalisées rendent le chauffage par induction moins économique pour les travaux uniques ou les séries de production à faible volume.

Cependant, pour les processus répétables à volume élevé, comme dans la fabrication automobile ou aérospatiale, le coût initial est rapidement compensé par un débit élevé, une faible consommation d'énergie par pièce et un contrôle qualité supérieur.

Champs magnétiques parasites et sécurité

Les systèmes à induction génèrent de puissants champs magnétiques. Une conception et un blindage appropriés sont essentiels pour assurer la sécurité du personnel (en particulier ceux qui portent des implants médicaux) et pour éviter les interférences avec les équipements électroniques sensibles à proximité.

Maintenance et expertise

Les chauffages par induction sont des systèmes électroniques complexes. Le dépannage et la maintenance de ceux-ci nécessitent un niveau de compétence technique et de connaissances spécialisées plus élevé qu'un simple four à résistance, ce qui peut avoir un impact sur les coûts de maintenance et les temps d'arrêt.

Le chauffage par induction est-il le bon choix pour vous ?

Évaluer ces inconvénients par rapport à vos objectifs spécifiques est l'étape la plus critique.

- Si votre objectif principal est la fabrication de pièces métalliques en grand volume et de manière répétable : L'investissement initial est souvent justifié à long terme par une vitesse, une efficacité énergétique et un contrôle de processus supérieurs.

- Si vous travaillez avec des pièces diverses, à faible volume ou uniques : Le coût récurrent et le temps de conception des bobines personnalisées peuvent rendre les méthodes de chauffage plus flexibles, comme un four, plus pratiques.

- Si votre application nécessite le chauffage de matériaux non conducteurs : Le chauffage par induction est fondamentalement inadapté, et vous devez envisager des technologies alternatives comme le chauffage par convection, infrarouge ou diélectrique.

- Si vous avez besoin de chauffer en profondeur des objets métalliques très grands et épais : Évaluez attentivement si un four traditionnel est plus rentable en temps et en argent qu'un système d'induction à très haute puissance et basse fréquence.

Comprendre ces limitations est la clé pour exploiter la puissance du chauffage par induction là où il offre le plus de valeur.

Tableau récapitulatif :

| Catégorie d'inconvénients | Principaux défis |

|---|---|

| Obstacles financiers | Coût initial élevé pour l'équipement, la conception de bobines personnalisées et les systèmes de refroidissement auxiliaires. |

| Contraintes matérielles et techniques | Limité aux métaux conducteurs ; difficultés avec les géométries complexes et le chauffage profond et uniforme. |

| Considérations opérationnelles | Nécessite une expertise technique pour la maintenance ; non rentable pour la production à faible volume. |

Vous ne savez pas si le chauffage par induction convient aux besoins spécifiques de votre laboratoire en matière de travail des métaux ? Les experts de KINTEK peuvent vous aider à peser le pour et le contre. Nous sommes spécialisés dans la fourniture des bonnes solutions d'équipement de laboratoire, des chauffages par induction aux systèmes de traitement thermique alternatifs, vous assurant d'obtenir la configuration la plus efficace et la plus rentable pour votre application. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut optimiser les processus de chauffage de votre laboratoire.

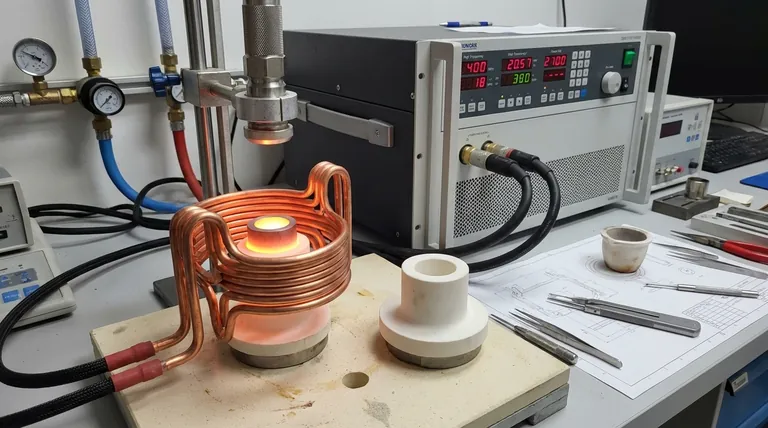

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la plage de température des éléments chauffants en disiliciure de molybdène ? Choisissez la bonne qualité pour vos besoins à haute température

- Quels éléments de four à haute température utiliser dans une atmosphère oxydante ? MoSi2 ou SiC pour des performances supérieures

- Le disulfure de molybdène est-il un élément chauffant ? Découvrez le meilleur matériau pour les applications à haute température.

- À quoi sert le disiliciure de molybdène ? Alimenter des fours haute température jusqu'à 1800°C

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère