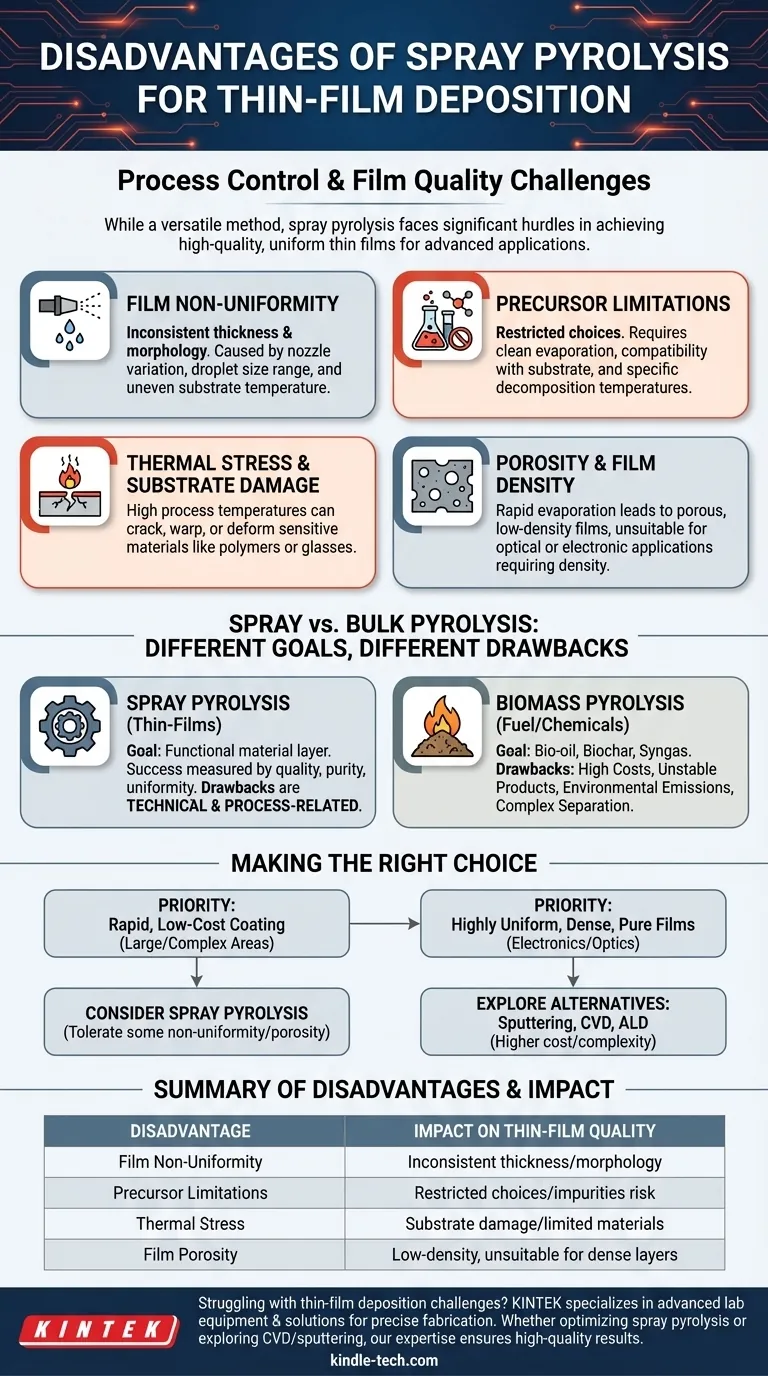

Bien qu'il s'agisse d'une méthode polyvalente pour le dépôt de couches minces, les principaux inconvénients de la pyrolyse par pulvérisation concernent le contrôle du processus et la qualité du film résultant. Les défis clés incluent l'obtention d'une épaisseur de film uniforme, la gestion des contraintes thermiques sur le substrat et la gestion des limitations des précurseurs chimiques qui peuvent être utilisés efficacement.

Le défi principal de la pyrolyse par pulvérisation n'est pas le coût ou les sous-produits associés à la production de carburant à grande échelle, mais la difficulté à contrôler précisément le processus de dépôt pour créer des couches minces de haute qualité, denses et uniformes pour des applications avancées.

Principaux inconvénients de la pyrolyse par pulvérisation

La pyrolyse par pulvérisation est une technique où une solution précurseur est atomisée et pulvérisée sur une surface chauffée (substrat). Les gouttelettes subissent une évaporation et une décomposition thermique, laissant derrière elles une couche mince solide. Bien que simple et évolutive, le processus présente plusieurs inconvénients intrinsèques.

### Difficulté à obtenir une uniformité du film

Le défi le plus important est de produire des films avec une épaisseur et une morphologie constantes sur l'ensemble du substrat.

Plusieurs facteurs y contribuent, notamment une densité de pulvérisation non uniforme de la buse, des variations de taille des gouttelettes et une distribution inégale de la température sur la surface du substrat. Cela peut entraîner des films plus épais à certains endroits et plus minces à d'autres, compromettant les performances du dispositif.

### Limitations dans la sélection des précurseurs

Le choix des précurseurs chimiques est restreint. Les sels métalliques ou les composés organométalliques utilisés doivent être solubles dans un solvant qui s'évapore proprement sans laisser de résidus.

De plus, le précurseur doit se décomposer à une température compatible avec le matériau du substrat et donner le composé final souhaité sans former de phases secondaires ou d'impuretés indésirables.

### Contraintes thermiques et dommages au substrat

La pyrolyse par pulvérisation nécessite de chauffer le substrat à des températures élevées, souvent plusieurs centaines de degrés Celsius, pour faciliter la réaction chimique.

Cette température élevée peut induire des contraintes thermiques, provoquant la fissuration, la déformation ou la déformation de substrats sensibles comme certains polymères ou verres. Cela limite également l'application de cette technique pour les matériaux qui ne sont pas thermiquement stables.

### Porosité et densité du film

L'évaporation rapide du solvant et la décomposition du précurseur peuvent entraîner la formation de films poreux et de faible densité.

Bien que la porosité puisse être bénéfique pour des applications comme les capteurs ou les catalyseurs, elle constitue un inconvénient majeur pour les applications optiques ou électroniques où un film dense et sans trous d'épingle est essentiel pour des performances optimales.

Comprendre les compromis : pyrolyse par pulvérisation vs. pyrolyse en vrac

Il est essentiel de distinguer la pyrolyse par pulvérisation de la pyrolyse de la biomasse à grande échelle mentionnée dans de nombreuses discussions générales. Les objectifs, et donc les inconvénients, sont fondamentalement différents.

### L'objectif de la pyrolyse par pulvérisation : dépôt de couches minces

Le but de la pyrolyse par pulvérisation est de fabriquer une couche de matériau fonctionnel sur une surface. Le succès est mesuré par la qualité, la pureté et l'uniformité du film. Ses inconvénients, tels qu'énumérés ci-dessus, sont techniques et liés au processus.

### L'objectif de la pyrolyse de la biomasse : production de carburant et de produits chimiques

Le but de la pyrolyse de la biomasse est de décomposer thermiquement la matière organique (comme le bois ou les déchets) en l'absence d'oxygène pour produire du bio-huile, du biochar et du syngaz.

### Inconvénients spécifiques à la pyrolyse de la biomasse

Les inconvénients couramment cités pour la "pyrolyse" générale s'appliquent presque exclusivement à ce processus industriel à grande échelle. Ceux-ci incluent :

- Coûts d'investissement et d'énergie élevés : Le processus nécessite de grands réacteurs coûteux et un apport énergétique important pour maintenir des températures élevées.

- Produits finis instables : Le bio-huile résultant est souvent acide, visqueux et chimiquement instable, nécessitant un raffinage coûteux avant de pouvoir être utilisé comme carburant de transport.

- Émissions environnementales : Sans une conception et un contrôle appropriés du four, le processus à haute température peut produire des émissions nocives qui ont un impact négatif sur la qualité de l'air.

- Séparation des produits : Le résultat est un mélange de liquide, de solide et de gaz, ce qui nécessite un processus de séparation et de purification efficace et parfois coûteux.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des priorités de votre projet en termes de coût, d'échelle et de qualité finale du film.

- Si votre objectif principal est un revêtement rapide et peu coûteux de grandes surfaces ou de formes complexes : La pyrolyse par pulvérisation est un candidat solide, à condition que vous puissiez tolérer une certaine variation dans l'uniformité et la porosité du film.

- Si votre objectif principal est de créer des films très uniformes, denses et purs pour l'électronique ou l'optique haute performance : Des méthodes alternatives comme la pulvérisation cathodique, le dépôt chimique en phase vapeur (CVD) ou le dépôt par couche atomique (ALD) donneront probablement des résultats supérieurs malgré leur coût et leur complexité plus élevés.

En fin de compte, comprendre ces limitations spécifiques au processus est la première étape pour optimiser la pyrolyse par pulvérisation pour votre application ou choisir une alternative plus appropriée.

Tableau récapitulatif :

| Inconvénient | Impact sur la qualité des couches minces |

|---|---|

| Non-uniformité du film | Épaisseur et morphologie incohérentes sur le substrat |

| Limitations des précurseurs | Choix restreint de produits chimiques, risque d'impuretés |

| Contraintes thermiques | Endommagement du substrat, limite l'utilisation sur des matériaux sensibles à la chaleur |

| Porosité du film | Entraîne des films de faible densité, inadaptés aux besoins de couches denses |

Vous rencontrez des difficultés avec les défis de dépôt de couches minces ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions avancées pour la fabrication précise et uniforme de couches minces. Que vous optimisiez la pyrolyse par pulvérisation ou exploriez des alternatives comme le CVD ou la pulvérisation cathodique, notre expertise garantit que vous obtenez les résultats de haute qualité que votre laboratoire exige. Contactez-nous dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté