Bien qu'étape essentielle pour renforcer l'acier, le processus de revenu n'est pas sans coûts. Son principal inconvénient est le compromis direct et inévitable entre dureté et ténacité. En trempant un acier durci pour réduire sa fragilité, vous réduisez simultanément sa dureté maximale, sa résistance à l'usure et sa résistance à la traction.

Le défi fondamental en métallurgie est qu'il est impossible de maximiser toutes les propriétés simultanément. Le principal "inconvénient" du revenu est un sacrifice nécessaire : vous renoncez intentionnellement à un certain degré de dureté et de résistance afin d'acquérir les propriétés critiques de ténacité et de ductilité.

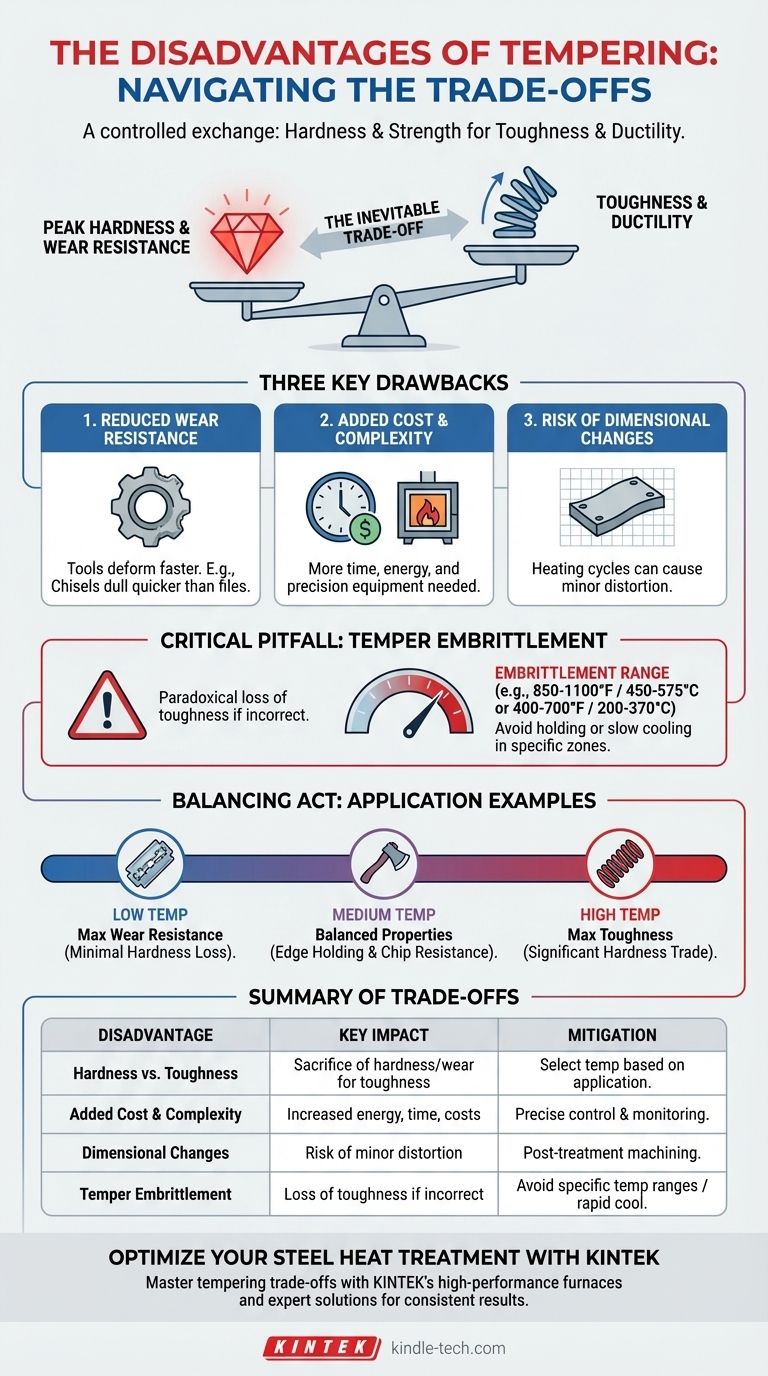

Le compromis fondamental : Dureté vs. Ténacité

Pour comprendre les inconvénients du revenu, il faut d'abord comprendre l'état de l'acier avant le début du processus. Tout l'intérêt du traitement thermique est un échange contrôlé de propriétés.

Le but de la trempe : Atteindre une dureté maximale

La trempe — le refroidissement rapide de l'acier à partir d'une température élevée — est effectuée pour une seule raison : créer une microstructure appelée martensite.

La martensite est extrêmement dure et fragile. Cet état offre une résistance à l'usure maximale mais est souvent trop fragile pour une utilisation pratique, car elle peut se briser sous l'impact ou la contrainte.

Le rôle du revenu : Récupérer la ténacité

Le revenu est le processus correctif. En réchauffant l'acier trempé à une température spécifique inférieure à son point de transformation, vous permettez à certains atomes de carbone piégés dans la structure de la martensite de précipiter.

Ce changement structurel soulage les contraintes internes et augmente considérablement la ténacité de l'acier (sa capacité à absorber l'énergie et à se déformer sans se fracturer) et sa ductilité.

La conséquence inévitable : Réduction de la dureté et de la résistance

Ce gain de ténacité a un coût direct. Le même changement structurel qui augmente la ténacité réduit également la dureté et la résistance à la traction de l'acier.

Plus la température de revenu est élevée, plus vous gagnez en ténacité, mais plus vous perdez en dureté. Ce n'est pas un défaut du processus, mais sa caractéristique définissante. L'"inconvénient" est inhérent à la physique du matériau.

Comprendre les principaux inconvénients

Au-delà du compromis fondamental, le revenu introduit des défis pratiques et des risques qui doivent être gérés dans tout contexte de fabrication ou d'ingénierie.

1. Réduction de la résistance à l'usure

La conséquence la plus directe de la réduction de la dureté est une diminution de la résistance à l'usure.

Un outil trempé pour une ténacité élevée, comme un ciseau, verra son tranchant se déformer ou s'émousser plus rapidement qu'un outil trempé pour une dureté élevée, comme une lime.

2. Coût supplémentaire et complexité du processus

Le revenu est une étape de fabrication supplémentaire. Il nécessite de l'énergie pour le four, du temps pour que la pièce chauffe et refroidisse, et un investissement en capital dans des fours précisément contrôlés.

Cela ajoute à la fois des coûts et un autre point de défaillance potentiel à la chaîne de production. Une erreur de température ou de synchronisation peut ruiner la pièce.

3. Risque de changements dimensionnels

Bien que le revenu soulage les principales contraintes internes de la trempe, le cycle de chauffage et de refroidissement peut toujours provoquer de légères distorsions ou des changements dimensionnels dans la pièce.

Pour les composants de haute précision, ces petits changements doivent être anticipés et potentiellement corrigés par un meulage ou un usinage post-traitement.

Un piège critique : La fragilisation au revenu

Paradoxalement, le revenu peut parfois rendre l'acier plus fragile s'il est mal exécuté. Ce phénomène, connu sous le nom de fragilisation au revenu, est un inconvénient critique à éviter.

Qu'est-ce que la fragilisation au revenu ?

La fragilisation au revenu est une perte de ténacité qui se produit lorsque l'acier est maintenu dans, ou refroidi lentement à travers, une plage de températures spécifique.

C'est un résultat contre-intuitif et dangereux, car le but du revenu est précisément l'inverse. Cela affecte principalement certains aciers alliés.

La plage de fragilisation

La forme la plus courante se produit dans une plage d'environ 450-575°C (850-1100°F). Maintenir l'acier dans cette plage ou le refroidir lentement à travers cette zone peut provoquer la ségrégation des impuretés aux joints de grains, affaiblissant le matériau.

Une autre forme, la "fragilité bleue", peut se produire à des températures plus basses, autour de 200-370°C (400-700°F), provoquant une chute de la ténacité.

Comment l'éviter

Les ingénieurs l'évitent en contrôlant soigneusement les paramètres de revenu. Les stratégies principales consistent soit à tempérer en dessous ou au-dessus de la plage de fragilisation, soit à refroidir rapidement l'acier après le revenu à des températures plus élevées.

Faire le bon choix pour votre objectif

Les "inconvénients" du revenu sont simplement des variables à contrôler. La clé est de choisir une température de revenu qui atteint l'équilibre idéal de propriétés pour l'application finale du composant.

- Si votre objectif principal est une résistance maximale à l'usure et une tenue de coupe (par exemple, une lame de rasoir, une lime ou un outil de tour) : Vous utiliserez une très basse température de revenu (par exemple, 150-200°C / 300-400°F) pour sacrifier une dureté minimale.

- Si votre objectif principal est une ténacité maximale et une résistance aux chocs (par exemple, un ressort, un marteau ou une épée) : Vous utiliserez une température de revenu élevée (par exemple, 425-600°C / 800-1100°F) pour échanger une dureté significative contre une ductilité supérieure.

- Si votre objectif principal est un équilibre entre dureté et ténacité (par exemple, une hache, un ciseau ou un couteau polyvalent) : Vous sélectionnerez une température de revenu moyenne qui offre un compromis fonctionnel entre la tenue de coupe et la résistance à l'écaillage.

Comprendre ces compromis transforme le revenu d'une simple recette en un puissant outil d'ingénierie.

Tableau récapitulatif :

| Inconvénient | Impact clé | Atténuation/Considération |

|---|---|---|

| Compromis Dureté vs. Ténacité | Sacrifice de la dureté/résistance à l'usure pour une ténacité accrue | Sélectionner la température de revenu en fonction des exigences de l'application |

| Coût et Complexité Accrus | Augmentation des coûts d'énergie, de temps et d'équipement | Nécessite un contrôle précis de la température et une surveillance du processus |

| Changements Dimensionnels | Risque de légère distorsion ou déformation | Peut nécessiter un usinage post-traitement pour les pièces de précision |

| Fragilisation au Revenu | Perte de ténacité si mal exécuté | Éviter des plages de températures spécifiques ou utiliser un refroidissement rapide |

Optimisez votre traitement thermique de l'acier avec KINTEK

Naviguer dans les complexités du revenu nécessite un équipement de précision et une expertise. Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire haute performance et les consommables conçus pour des processus de traitement thermique exigeants. Nos solutions vous aident à atteindre l'équilibre parfait entre dureté et ténacité tout en minimisant les risques tels que la distorsion et la fragilisation.

Que vous travailliez sur des outils, des ressorts ou des composants de précision, KINTEK fournit l'équipement fiable et le support dont vous avez besoin pour maîtriser les compromis du revenu.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre équipement de laboratoire peut améliorer vos processus de traitement de l'acier et fournir des résultats cohérents et de haute qualité.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube