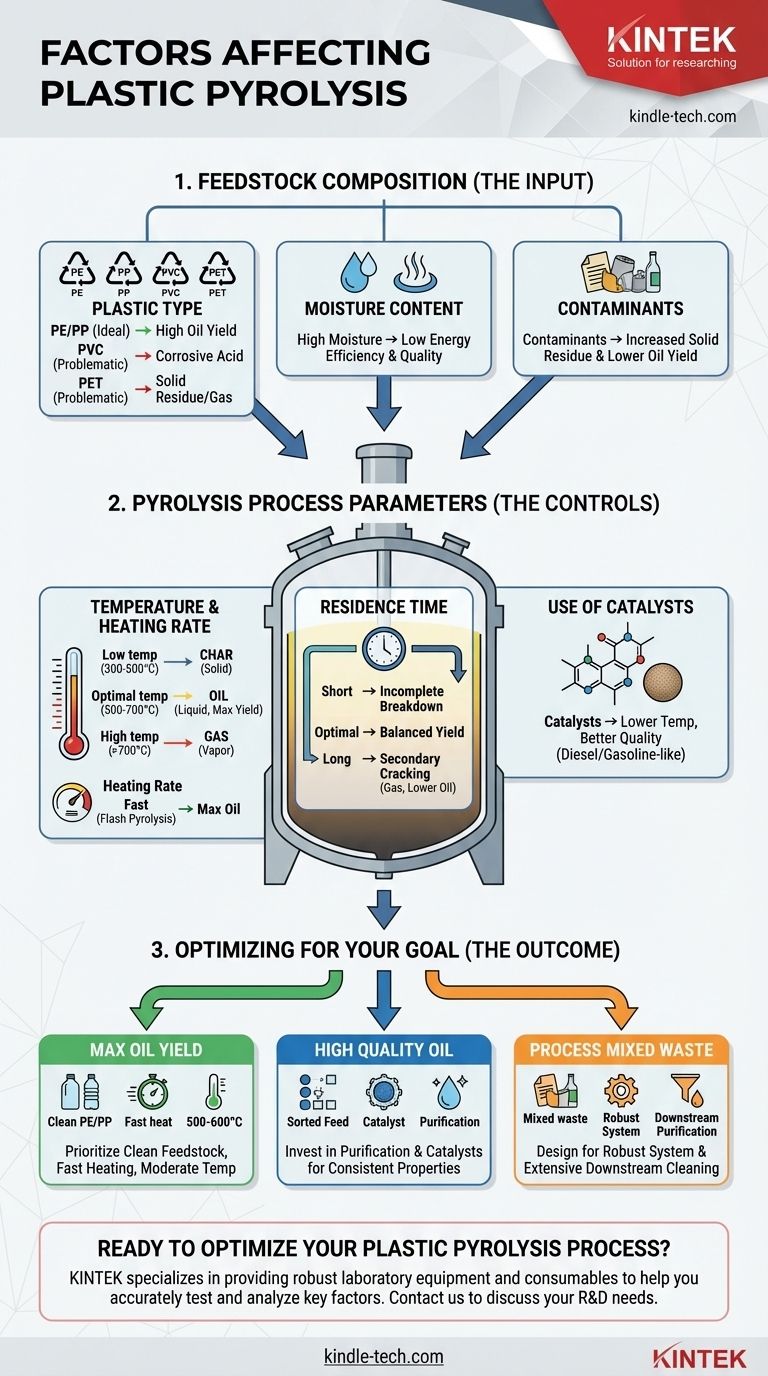

Les principaux facteurs affectant la pyrolyse du plastique sont la composition des déchets plastiques et les paramètres de fonctionnement du réacteur. Le type de plastique, son niveau d'humidité et la présence de contaminants non plastiques déterminent fondamentalement la production potentielle, tandis que les variables de processus comme la température, le taux de chauffage et l'utilisation de catalyseurs déterminent le rendement final et la qualité de l'huile et des autres produits résultants.

Le défi principal de la pyrolyse du plastique est la gestion de la variabilité. Bien que l'optimisation des conditions du réacteur soit un exercice technique, la plus grande influence sur le succès et la viabilité économique du processus est la qualité et la cohérence de la matière première plastique entrante.

Le rôle critique de la composition de la matière première

Le matériau que vous introduisez dans le réacteur est la variable la plus importante. Une matière première incohérente ou contaminée est le point de défaillance le plus courant pour les opérations de pyrolyse.

Type de polymère plastique

Différents plastiques sont constitués de différents éléments constitutifs chimiques, qui se décomposent en différents produits. Les polyoléfines comme le polyéthylène (PE) et le polypropylène (PP) sont idéales, produisant de grandes quantités d'huiles hydrocarbonées précieuses.

Inversement, les plastiques comme le chlorure de polyvinyle (PVC) sont très problématiques, libérant de l'acide chlorhydrique corrosif pendant le chauffage, ce qui peut endommager l'équipement. Le polyéthylène téréphtalate (PET) se comporte également différemment, produisant souvent plus de résidus solides et de gaz que d'huile liquide.

Teneur en humidité

Toute eau présente dans la matière première doit être évaporée avant que le plastique ne puisse se décomposer. Ce processus consomme une quantité significative d'énergie, réduisant l'efficacité énergétique globale du système.

Une teneur élevée en humidité peut également entraîner la formation d'émulsions et augmenter la teneur en oxygène de l'huile de pyrolyse, ce qui en diminue la qualité et la valeur combustible.

Contaminants non plastiques

Les contaminants comme le papier, le bois, les déchets alimentaires, le métal et le verre ne se transforment pas en huile. Au lieu de cela, ils augmentent généralement la quantité de résidus solides (charbon ou cendres) et de gaz produits, ce qui réduit le rendement final en huile.

Ces matériaux peuvent également introduire des éléments comme le soufre ou l'azote, conduisant à une huile de moindre qualité qui peut nécessiter une purification en aval plus intensive.

Paramètres clés du processus de pyrolyse

Une fois la matière première choisie, les conditions de fonctionnement du réacteur sont utilisées pour contrôler les réactions chimiques et orienter la production vers les produits souhaités.

Température et taux de chauffage

La température est sans doute le paramètre de processus le plus critique. Des températures plus basses (300-500°C) et des taux de chauffage lents ont tendance à favoriser la production de charbon solide.

Des températures plus élevées (500-700°C) et des taux de chauffage rapides ("pyrolyse flash") maximisent la conversion du plastique en phase vapeur, ce qui, après refroidissement, donne le rendement en huile liquide le plus élevé possible. Des températures très élevées (>700°C) favorisent la production de gaz.

Temps de résidence

Cela fait référence au temps que le matériau plastique passe dans la zone chaude du réacteur. Un temps de résidence plus long peut permettre une décomposition plus complète des chaînes polymères plus grandes.

Cependant, si le temps de résidence est trop long, cela peut entraîner un craquage secondaire des précieuses vapeurs d'huile en gaz non condensables moins désirables, réduisant ainsi le rendement en liquide final.

Utilisation de catalyseurs

Des catalyseurs peuvent être introduits dans le processus pour améliorer son efficacité et contrôler sélectivement la production. Ils peuvent abaisser la température de réaction requise, ce qui permet d'économiser de l'énergie.

Plus important encore, des catalyseurs spécifiques peuvent "orienter" les réactions chimiques pour produire une gamme plus étroite d'hydrocarbures, ce qui donne une huile de pyrolyse avec des propriétés plus proches des carburants conventionnels comme le diesel ou l'essence, réduisant ainsi le besoin d'une amélioration extensive.

Comprendre les compromis et les défis

La mise en œuvre réussie de la pyrolyse du plastique nécessite de naviguer dans une série de compromis techniques et économiques.

Le dilemme du coût de la matière première par rapport au coût du processus

Il existe un compromis fondamental entre l'investissement dans la préparation de la matière première et un processus plus complexe. Vous pouvez dépenser plus d'argent pour le tri et le nettoyage des déchets plastiques afin d'obtenir un intrant pur, ce qui simplifie le processus de pyrolyse.

Alternativement, vous pouvez construire un réacteur et un système de purification plus robustes et plus coûteux conçus pour traiter des déchets mélangés et contaminés. Aucune approche n'est universellement supérieure ; le choix dépend de la disponibilité locale des déchets et des objectifs économiques.

Le problème des contaminants persistants

Même avec le tri, certains contaminants sont difficiles à éliminer. Les additifs, les colorants et les retardateurs de flamme présents dans la matrice plastique elle-même peuvent se retrouver dans l'huile ou le charbon de pyrolyse, créant potentiellement des sous-produits dangereux qui nécessitent une manipulation et une élimination spéciales.

Qualité de production inconsistante

Le plus grand défi commercial est de produire un produit cohérent à partir d'un intrant incohérent. Les variations de la matière première signifient que l'huile de pyrolyse résultante peut différer en viscosité, densité et composition chimique d'un lot à l'autre, ce qui rend difficile sa vente aux raffineries ou aux usines chimiques qui exigent un produit fiable et standardisé.

Faire le bon choix pour votre objectif

Votre stratégie opérationnelle doit être dictée par votre objectif principal.

- Si votre objectif principal est de maximiser le rendement en huile liquide : Privilégiez une matière première propre et triée composée de PE et de PP, et opérez avec un taux de chauffage rapide à une température modérée à élevée (environ 500-600°C).

- Si votre objectif principal est de produire une huile de haute qualité et constante : Investissez massivement dans la purification de la matière première pour éliminer les contaminants et envisagez d'utiliser des catalyseurs spécifiques pour contrôler les propriétés chimiques de l'huile.

- Si votre objectif principal est de traiter des déchets mélangés avec un prétraitement minimal : Vous devez concevoir ou sélectionner un système de pyrolyse robuste capable de gérer les contaminants et prévoir une purification significative de l'huile en aval pour créer un produit commercialisable.

En fin de compte, le contrôle des facteurs de la pyrolyse du plastique est un équilibre entre la gestion de la qualité de votre matériau d'entrée et l'ajustement précis de vos conditions de processus pour atteindre un résultat spécifique.

Tableau récapitulatif :

| Facteur | Influence clé sur la pyrolyse |

|---|---|

| Type de plastique (Polymère) | Détermine la distribution des produits (huile, gaz, charbon). PE/PP idéal ; PVC/PET problématique. |

| Température | Critique pour le rendement du produit. Basse température = plus de charbon ; Haute température (500-700°C) = max d'huile. |

| Catalyseurs | Abaisse la température de réaction et améliore la qualité de l'huile, la rendant plus proche du carburant conventionnel. |

| Humidité et contaminants | Réduit l'efficacité énergétique et le rendement en huile, augmente les résidus et diminue la qualité de l'huile. |

Prêt à optimiser votre processus de pyrolyse du plastique ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables pour vous aider à tester et analyser avec précision les facteurs clés affectant votre production de pyrolyse. Que vous recherchiez l'adéquation des matières premières, l'optimisation des paramètres de température ou le test de catalyseurs, nos outils fiables sont conçus pour les besoins de votre laboratoire.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nous pouvons soutenir votre R&D en pyrolyse et vous aider à atteindre un processus plus efficace et plus rentable.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés