Au fond, le rendement d'aspersion est déterminé par l'efficacité du transfert de moment d'un ion incident aux atomes d'un matériau cible. Les principaux facteurs qui contrôlent cela sont l'énergie et la masse de l'ion bombardant, l'angle d'impact et les propriétés du matériau cible lui-même, en particulier l'énergie qui lie ses atomes de surface entre eux.

L'aspersion est un processus de collision physique, et non thermique. L'objectif est de maximiser l'énergie transférée aux atomes de surface de la cible de manière à les éjecter. Comprendre comment chaque variable du processus influence ce transfert d'énergie est la clé pour contrôler votre vitesse de dépôt et la qualité du film.

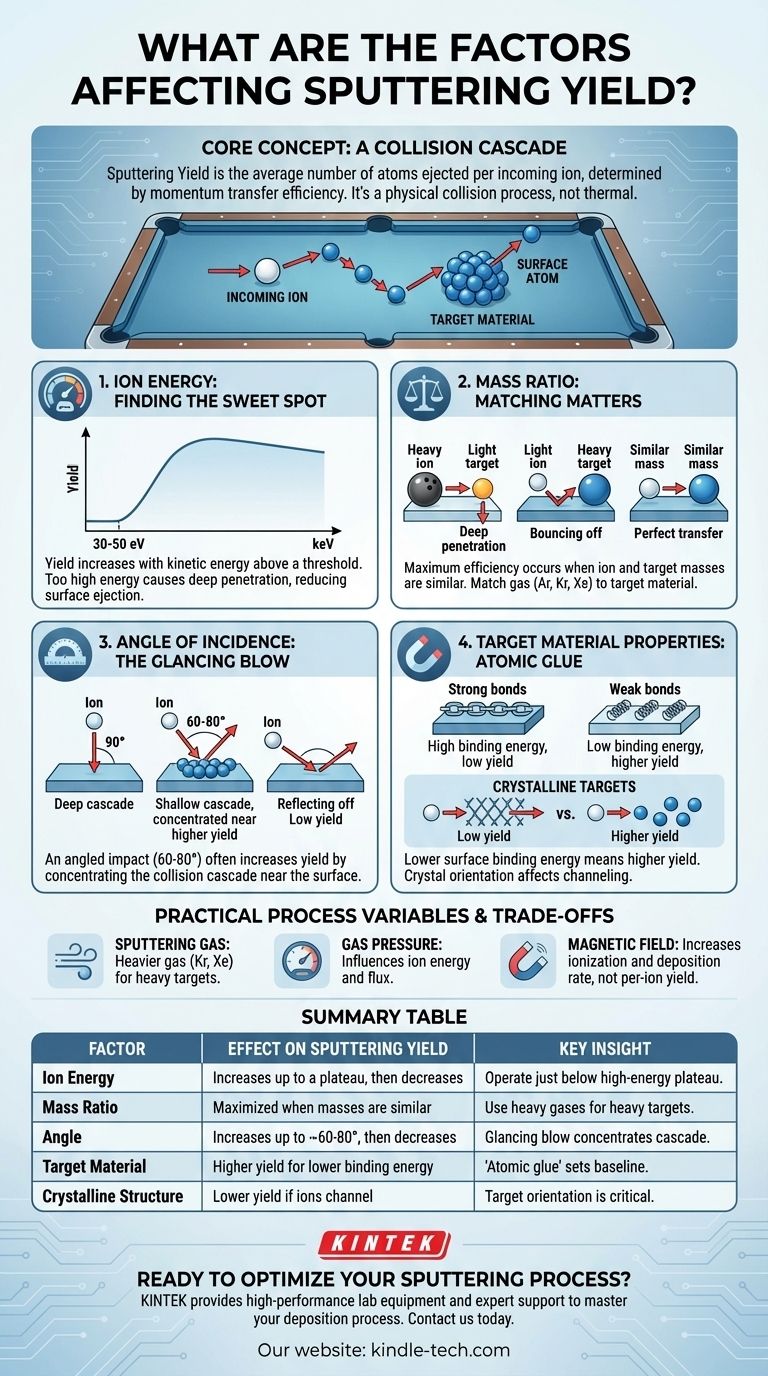

La physique fondamentale : une cascade de collisions

L'aspersion est mieux comprise comme un jeu de billard microscopique. Un ion incident (la « boule de choc ») frappe les atomes à l'intérieur du matériau cible, créant une réaction en chaîne ou une « cascade de collisions ».

Lorsque cette cascade d'atomes en mouvement atteint la surface avec suffisamment d'énergie, les atomes de surface peuvent être délogés et éjectés. Le rendement d'aspersion est simplement le nombre moyen d'atomes éjectés par ion incident.

Analyse des facteurs clés

Pour contrôler le rendement d'aspersion, vous devez manipuler les variables qui régissent l'efficacité de cette cascade de collisions.

Énergie de l'ion : trouver le point idéal

L'énergie cinétique des ions bombardants est un paramètre de contrôle critique. Il existe un seuil d'énergie minimum, généralement de 30 à 50 eV, nécessaire pour vaincre les forces qui maintiennent les atomes de la cible en place.

En dessous de ce seuil, aucune aspersion ne se produit. Au-dessus, le rendement augmente généralement avec l'énergie.

Cependant, à des énergies très élevées (par exemple, supérieures à quelques keV), le rendement commence à plafonner, voire à diminuer. Cela est dû au fait que les ions à énergie extrêmement élevée pénètrent trop profondément dans la cible, déposant leur énergie loin sous la surface où elle ne peut pas contribuer à l'éjection des atomes.

Rapport de masse : l'importance de l'adéquation

L'efficacité du transfert de moment dépend fortement des masses relatives de l'ion et de l'atome cible.

Le transfert d'énergie maximal se produit lorsque les masses sont approximativement égales. Pensez à une boule de billard frappant une autre — le transfert d'énergie est presque parfait.

Si un ion lourd (comme une boule de bowling) frappe un atome cible léger (une balle de ping-pong), l'atome léger est éjecté avec une vitesse élevée, mais l'ion continue profondément dans la cible, gaspillant de l'énergie. Inversement, un ion léger frappant un atome cible lourd rebondira simplement, transférant très peu de moment.

Angle d'incidence : le coup de biais

Un impact perpendiculaire (90°) n'est pas toujours l'angle le plus efficace pour l'aspersion.

Souvent, un impact angulaire (typiquement 60-80° par rapport à la normale) augmente le rendement d'aspersion. Cela s'explique par le fait que la cascade de collisions est concentrée plus près de la surface, ce qui augmente la probabilité qu'un atome soit éjecté.

Cependant, à des angles très faibles, l'ion est plus susceptible de simplement se réfléchir sur la surface sans initier une cascade significative, ce qui entraîne une chute brutale du rendement.

Propriétés du matériau cible : la colle atomique

Les propriétés inhérentes du matériau cible établissent la base du processus d'aspersion.

Le facteur le plus important est l'énergie de liaison de surface. C'est la quantité d'énergie nécessaire pour retirer un atome de la surface. Les matériaux ayant des énergies de liaison de surface plus faibles auront un rendement d'aspersion plus élevé, car moins d'énergie est nécessaire pour éjecter un atome.

Pour les cibles cristallines, l'orientation du réseau cristallin par rapport au faisceau d'ions est également cruciale. Si les ions pénètrent le long d'un canal cristallin ouvert (« canalisation »), ils voyagent plus profondément dans le matériau avec moins de collisions, réduisant considérablement le rendement d'aspersion.

Comprendre les compromis et les variables du processus

Les principes physiques fondamentaux sont contrôlés par les réglages pratiques de la machine. Comprendre le lien est vital.

Choisir le bon gaz d'aspersion

Le choix du gaz (par exemple, Argon, Krypton, Xénon) détermine directement la masse de l'ion. L'Argon est un choix courant et économique. Cependant, pour maximiser le rendement pour les cibles lourdes comme l'or ou le platine, un gaz plus lourd et plus coûteux comme le Krypton ou le Xénon est plus efficace en raison d'une meilleure adéquation des masses.

Pression du gaz

La pression du gaz influence à la fois l'énergie et le flux d'ions. Une pression plus basse augmente le « libre parcours moyen » des ions, leur permettant d'accélérer à des énergies plus élevées avant de frapper la cible. Cependant, une pression trop basse peut entraîner un plasma instable.

Force du champ magnétique

Dans l'aspersion magnétron, un champ magnétique est utilisé pour piéger les électrons près de la surface de la cible. Cela augmente considérablement l'efficacité d'ionisation du gaz d'aspersion, créant un plasma plus dense et un flux d'ions plus élevé frappant la cible. Cela augmente le taux de dépôt global mais ne modifie pas le rendement par ion individuel.

Faire le bon choix pour votre objectif

Vos paramètres optimaux dépendent entièrement de ce que vous essayez d'accomplir.

- Si votre objectif principal est de maximiser le taux de dépôt : Utilisez un gaz d'aspersion lourd (Krypton/Xénon) pour les cibles lourdes, travaillez à une énergie juste en dessous du point de « plateau », et optimisez l'angle d'incidence de l'ion.

- Si votre objectif principal est d'asperger un matériau léger ou délicat : Choisissez un gaz d'aspersion plus léger (Néon/Argon) pour une meilleure adéquation des masses et utilisez juste assez d'énergie pour dépasser le seuil d'aspersion afin de minimiser les dommages sous la surface.

- Si votre objectif principal est la répétabilité du processus : Contrôlez méticuleusement votre pression de gaz, votre puissance (qui dicte l'énergie des ions) et la température de la cible, car ces facteurs régissent directement la stabilité de votre rendement.

Maîtriser ces facteurs transforme l'aspersion d'une boîte noire en un processus d'ingénierie précisément contrôlable.

Tableau récapitulatif :

| Facteur | Effet sur le rendement d'aspersion | Idée clé |

|---|---|---|

| Énergie de l'ion | Augmente jusqu'à un plateau, puis diminue | Travaillez juste en dessous du plateau de haute énergie pour une efficacité maximale. |

| Rapport de masse (Ion/Cible) | Maximisé lorsque les masses sont similaires | Utilisez des gaz lourds (Kr, Xe) pour les cibles lourdes ; des gaz légers (Ne, Ar) pour les cibles légères. |

| Angle d'incidence | Augmente jusqu'à environ 60-80°, puis diminue brusquement | Un coup de biais concentre la cascade de collisions près de la surface. |

| Matériau cible (Énergie de liaison de surface) | Rendement plus élevé pour les matériaux avec une énergie de liaison plus faible | La force de la « colle atomique » établit la base du processus. |

| Structure cristalline | Le rendement est plus faible si les ions se canalisent dans le réseau cristallin | L'orientation de la cible par rapport au faisceau est critique pour les matériaux cristallins. |

Prêt à optimiser votre processus d'aspersion pour un rendement maximal et une qualité de film supérieure ?

Les facteurs détaillés ci-dessus sont les leviers que vous contrôlez pour obtenir des résultats précis et reproductibles. Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire haute performance et du support expert dont vous avez besoin pour maîtriser votre processus de dépôt.

Que vous vous concentriez sur la maximisation du taux de dépôt, le travail avec des matériaux délicats ou l'assurance de la répétabilité du processus, notre gamme de systèmes d'aspersion et de consommables est conçue pour répondre à vos exigences spécifiques de laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et développement. Transformons votre processus d'aspersion d'un défi en un avantage concurrentiel.

Prenez contact avec nos experts maintenant →

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- L'FTIR peut-il être utilisé pour l'analyse quantitative ? Oui, voici comment mesurer la concentration avec précision

- Pourquoi seul le KBr est-il utilisé en spectroscopie IR ? La vérité sur le meilleur matériau pour votre échantillon

- Pourquoi un disperseur ou homogénéiseur à ultrasons est-il essentiel pour les solutions photocatalytiques ? Améliorer l'efficacité du catalyseur

- Quel est le nom du rotavap ? Découvrez la précision des évaporateurs rotatifs

- Le durcissement augmente-t-il la résistance à la traction ? Renforcez la résistance des matériaux pour les applications exigeantes

- À quoi sert le métal fritté ? Des pièces automobiles aux implants médicaux

- Quels sont les différents types de processus de fusion ? De la fusion à la suspension pour une pureté ultime

- Quelles sont les méthodes utilisées pour la préparation des échantillons ? Un guide pour l'extraction, la purification et la concentration