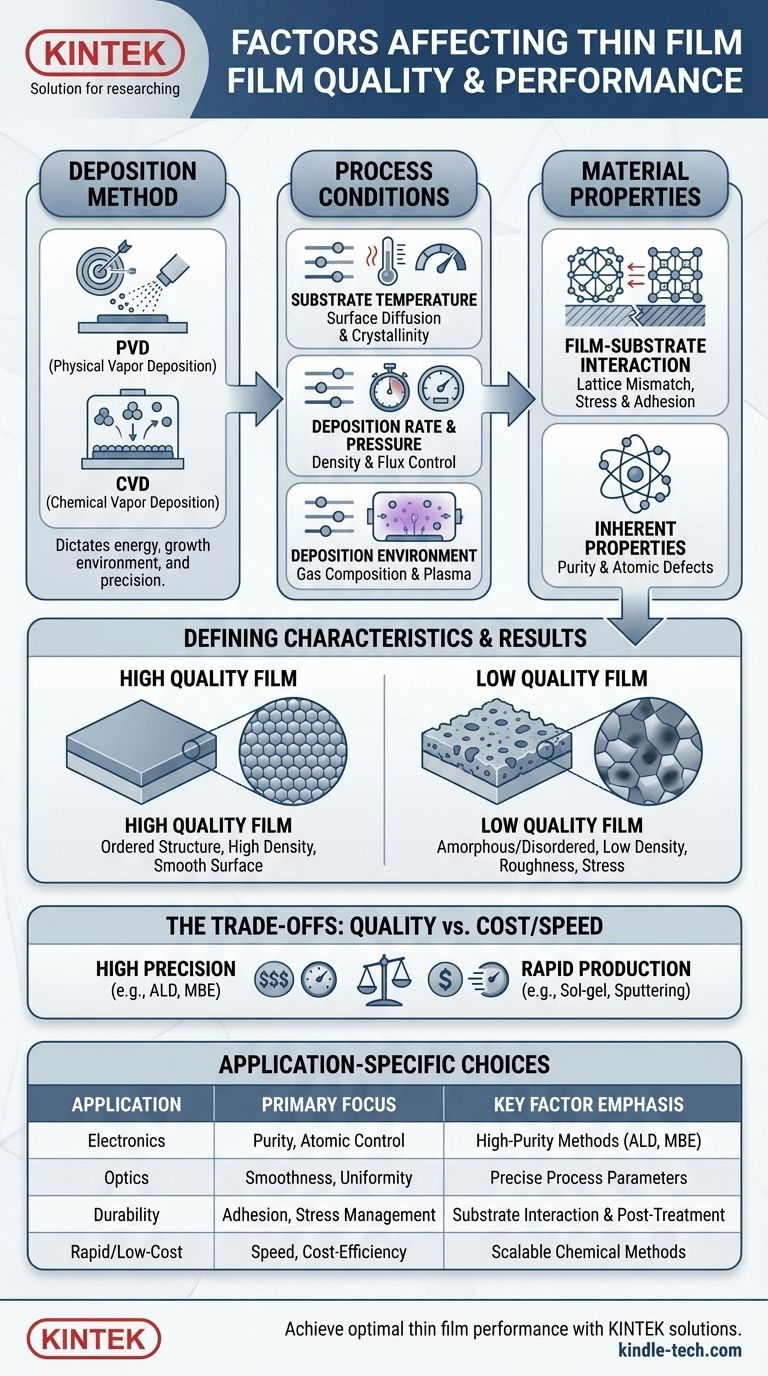

Essentiellement, la qualité et les caractéristiques d'une couche mince sont déterminées par trois grandes catégories de facteurs : la méthode de dépôt choisie, les conditions spécifiques dans lesquelles le film est cultivé, et les propriétés inhérentes des matériaux utilisés. La performance finale de tout dispositif reposant sur une couche mince est le résultat direct de la manière dont ces facteurs sont gérés et contrôlés pendant le processus de fabrication.

Le point central à retenir est qu'une couche mince n'est pas simplement un matériau ; c'est une structure complexe dont les propriétés finales sont un résultat émergent de l'ensemble du processus de dépôt. Chaque décision, du choix de la méthode de dépôt à la température du substrat, influence directement la structure atomique du film, sa contrainte interne et ses performances ultimes.

Les Fondations : Méthode et Matériaux

Les premiers choix critiques que vous faites impliquent la sélection de la bonne technique de dépôt et la compréhension de l'interaction entre votre film et la surface sur laquelle il est cultivé. Ces décisions définissent les contraintes fondamentales pour l'ensemble du processus.

Le Choix de la Technique de Dépôt

La méthode utilisée pour déposer le film est le facteur le plus significatif. Les techniques de dépôt sont largement divisées en deux familles : le Dépôt Physique en Phase Vapeur (PVD) et le Dépôt Chimique en Phase Vapeur (CVD).

Les méthodes PVD, comme la pulvérisation cathodique ou l'évaporation thermique, transportent physiquement le matériau d'une source vers le substrat. Les méthodes chimiques, telles que le CVD, le dépôt par couche atomique (ALD) ou le sol-gel, utilisent des réactions chimiques à la surface du substrat pour former le film. Ce choix dicte l'énergie des particules arrivantes, l'environnement de croissance et la précision réalisable.

Interaction Substrat et Matériau du Film

Une couche mince n'existe pas de manière isolée ; elle est cultivée sur un substrat. Les désaccords entre le réseau atomique du film et celui du substrat peuvent créer des contraintes et déformations internes significatives.

Cette tension accumulée, si elle n'est pas gérée, peut entraîner des défaillances critiques comme la fissuration ou le délaminage, où le film se décolle du substrat. La propreté et la qualité de surface du substrat lui-même sont également des conditions de départ primordiales.

Contrôler la Croissance : Paramètres de Dépôt Critiques

Une fois qu'une méthode est choisie, les variables spécifiques du processus doivent être contrôlées avec précision. Ces paramètres sont les leviers que vous actionnez pour affiner la structure finale et les propriétés du film.

Température du Substrat

La température est une variable clé qui régit la mobilité des atomes à la surface. Des températures plus élevées fournissent plus d'énergie pour la diffusion de surface, permettant aux atomes de s'installer dans des structures plus ordonnées et cristallines. Une température insuffisante peut entraîner un film plus désordonné, ou amorphe.

Taux de Dépôt et Pression

La vitesse à laquelle le matériau arrive au substrat (flux) et la pression à l'intérieur de la chambre de dépôt sont critiques. Un taux de dépôt très élevé peut "enfouir" les défauts avant qu'ils n'aient la chance de se résoudre, conduisant à un film de densité plus faible. La pression de la chambre affecte la façon dont les particules voyagent de la source au substrat.

L'Environnement de Dépôt

La composition du gaz ou du plasma dans la chambre de dépôt est fondamentale. En CVD, le type et le débit des gaz précurseurs déterminent la composition chimique du film. Dans les techniques PVD comme la pulvérisation cathodique, l'environnement plasmatique — y compris la forme des ions réactifs (radicaux) et leur énergie — influence directement la croissance et la chimie du film.

Le Résultat : Définir les Caractéristiques du Film

L'interaction entre la méthode de dépôt et les paramètres du processus se manifeste dans les propriétés physiques et mécaniques finales du film.

Structure Granulaire et Densité

Pendant la croissance, les films forment des régions cristallines microscopiques appelées grains. Une croissance granulaire irrégulière peut créer un effet d'"ombrage", où certaines parties du film en croissance sont bloquées par des grains plus hauts. Cela entraîne des vides et un film de faible densité, ce qui peut compromettre son intégrité mécanique et électrique.

Rugosité de Surface et Imperfections

La douceur finale du film est un résultat direct du processus de croissance. La rugosité de surface et d'autres imperfections peuvent avoir un impact dramatique sur les performances, en particulier dans des applications comme l'optique, où elles provoquent la diffusion de la lumière, ou en électronique, où elles peuvent perturber le flux de courant.

Dynamique d'Adsorption et de Désorption

Au niveau atomique, la croissance du film est un équilibre entre l'adsorption (les atomes adhérant à la surface) et la désorption (les atomes quittant la surface). Les taux de ces processus, influencés par la température et la pression, déterminent la pureté, la densité et la qualité globale du film.

Comprendre les Compromis : Modes de Défaillance et Coût

Obtenir une couche mince parfaite implique de naviguer à travers une série de compromis et d'éviter les pièges courants.

Contrainte et Déformation Internes

Comme mentionné, la contrainte est un mode de défaillance primaire. Elle résulte non seulement du désaccord de réseau, mais aussi des différences de dilatation thermique entre le film et le substrat. La gestion des paramètres de dépôt et l'utilisation de traitements thermiques post-dépôt (recuit) sont des stratégies clés pour atténuer ce risque.

Pureté et Défauts à l'Échelle Atomique

Pour les applications de haute performance comme les semi-conducteurs, la pureté est non négociable. Même quelques atomes mal placés ou impuretés peuvent nuire de manière catastrophique aux performances d'un dispositif microélectronique. Cela nécessite des techniques de dépôt de haute précision et des conditions de fabrication extrêmement propres.

Coût, Vitesse et Précision

Il existe un compromis constant entre la qualité du film et le coût et l'efficacité de sa production. Des méthodes comme l'Épitaxie par Jets Moléculaires (MBE) ou l'ALD offrent un contrôle atomique inégalé mais sont très lentes et coûteuses. En revanche, des techniques comme le revêtement par immersion ou le revêtement par centrifugation sont rapides et bon marché mais offrent beaucoup moins de précision structurelle.

Faire le Bon Choix pour Votre Application

Votre sélection finale de facteurs dépend entièrement de l'utilisation prévue de la couche mince.

- Si votre objectif principal est l'électronique de haute performance : Privilégiez les méthodes de dépôt de haute pureté comme l'ALD ou le MBE qui offrent un contrôle au niveau atomique, en acceptant le coût plus élevé et la vitesse plus lente.

- Si votre objectif principal est les revêtements optiques : Contrôlez méticuleusement les paramètres de dépôt pour minimiser la rugosité de surface et assurer une densité de film uniforme, car ceux-ci ont un impact direct sur les propriétés optiques.

- Si votre objectif principal est la durabilité mécanique : Concentrez-vous sur la gestion des contraintes internes et la promotion d'une forte adhérence film-substrat pour prévenir la fissuration et le délaminage.

- Si votre objectif principal est une production rapide ou à faible coût : Envisagez des méthodes chimiques évolutives comme le sol-gel ou la pulvérisation cathodique, tout en comprenant et en acceptant les compromis inhérents à la précision du film.

En fin de compte, la maîtrise de la technologie des couches minces réside dans la compréhension et le contrôle de la relation directe entre votre processus de dépôt et les propriétés finales du film que vous devez obtenir.

Tableau Récapitulatif :

| Catégorie de Facteur | Éléments Clés | Impact sur le Film |

|---|---|---|

| Méthode de Dépôt | PVD (Pulvérisation cathodique), CVD, ALD | Détermine l'énergie des particules, l'environnement de croissance et la précision |

| Paramètres du Processus | Température du substrat, taux de dépôt, pression | Contrôle la structure du film, la densité et la rugosité de surface |

| Propriétés des Matériaux | Interaction film-substrat, désaccord de réseau | Influence la contrainte interne, l'adhérence et le risque de délaminage |

Obtenez des performances optimales pour vos couches minces dans vos applications de laboratoire. La qualité de vos couches minces a un impact direct sur le succès de votre recherche et développement. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins de dépôt. Que vous ayez besoin d'un contrôle précis pour la fabrication de semi-conducteurs, de revêtements uniformes pour l'optique, ou de films durables pour des applications mécaniques, notre expertise vous assure des résultats fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de couches minces et faire avancer vos innovations.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température