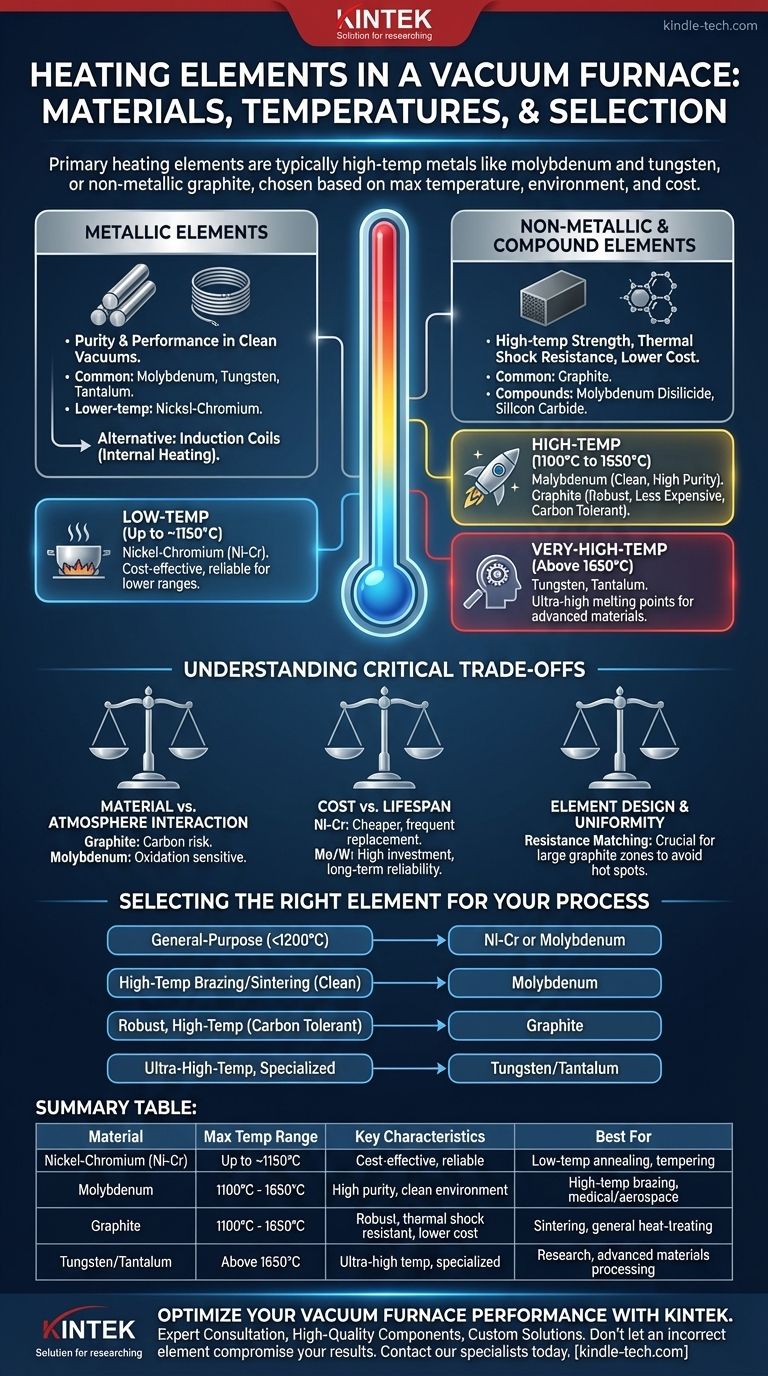

Les principaux éléments chauffants d'un four sous vide sont généralement fabriqués à partir de métaux à haute température comme le molybdène et le tungstène, ou à partir de graphite non métallique. D'autres matériaux comme les alliages nickel-chrome sont utilisés pour des températures plus basses, tandis que les métaux réfractaires exotiques comme le tantale sont réservés aux applications spécialisées à très haute température. Le choix final est dicté par la température de fonctionnement maximale, l'environnement chimique à l'intérieur du four et le coût.

La sélection d'un élément chauffant pour four sous vide n'est pas un simple choix de matériau, mais une décision d'ingénierie critique. Le bon élément équilibre la température de fonctionnement maximale requise avec la compatibilité chimique avec le matériau traité et le coût opérationnel global.

Les deux classes fondamentales d'éléments chauffants

Les éléments chauffants pour fours sous vide se répartissent en deux catégories principales : métalliques et non métalliques. Bien que les deux utilisent la résistance électrique pour générer de la chaleur, leurs propriétés les rendent adaptés à des applications très différentes.

Éléments métalliques

Les éléments métalliques sont appréciés pour leur pureté et leurs performances dans des environnements sous vide extrêmement propres.

Les métaux courants comprennent le molybdène, le tungstène et le tantale. Pour les processus à plus basse température, des alliages plus courants comme le nickel-chrome sont également utilisés. Ceux-ci sont souvent fabriqués sous forme de tiges, de fils ou de rubans.

Éléments non métalliques et composés

L'élément non métallique le plus courant est le graphite, apprécié pour sa résistance à haute température, son faible coût et sa résistance aux chocs thermiques.

D'autres éléments non métalliques sont des composés comme le disiliciure de molybdène (à partir de tiges de silicium-molybdène) et le carbure de silicium, qui offrent des propriétés uniques pour des conditions atmosphériques spécifiques.

Méthodes de chauffage alternatives

Certains fours utilisent des méthodes autres que le simple chauffage par résistance.

Les bobines à induction, par exemple, ne chauffent pas directement la chambre du four. Au lieu de cela, elles génèrent un champ électromagnétique qui induit un courant dans la pièce métallique elle-même, la faisant chauffer de l'intérieur vers l'extérieur.

Comment la température dicte le choix du matériau

Le facteur le plus important dans le choix d'un élément chauffant est la température de fonctionnement requise. Chaque matériau a une limite supérieure distincte et pratique.

Applications à basse température (jusqu'à ~1150°C)

Pour les processus tels que le revenu et le recuit, les alliages de nickel-chrome (Ni-Cr) sont un choix courant et rentable.

Ils assurent un chauffage fiable dans les plages de température inférieures, mais se dégraderont rapidement s'ils sont poussés au-delà de leurs limites spécifiées.

Applications à haute température (1100°C à 1650°C)

C'est la plage la plus courante pour les travaux en four sous vide, dominée par deux matériaux : le molybdène et le graphite.

Le molybdène est idéal pour les processus nécessitant une grande propreté, tels que la fabrication d'implants médicaux ou de composants aérospatiaux. Le graphite est un cheval de bataille robuste et moins coûteux, adapté aux applications telles que le frittage et le traitement thermique général où l'interaction avec le carbone n'est pas une préoccupation.

Applications à très haute température (au-dessus de 1650°C)

Lorsque les températures dépassent les capacités du molybdène, des métaux réfractaires sont nécessaires.

Le tungstène et le tantale ont des points de fusion extrêmement élevés, ce qui les rend essentiels pour les applications spécialisées dans la recherche et le traitement de matériaux avancés. Ils sont nettement plus chers et peuvent être plus difficiles à travailler.

Comprendre les compromis critiques

Le choix d'un élément implique plus que simplement regarder un tableau des températures. Vous devez considérer l'interaction entre l'élément, l'atmosphère et la pièce à usiner.

Interaction entre le matériau et l'atmosphère

Le mauvais élément peut contaminer votre produit. Les éléments en graphite, par exemple, peuvent introduire du carbone dans l'environnement du four, ce qui peut être préjudiciable à certains alliages métalliques.

Inversement, une petite quantité d'oxygène ou de vapeur d'eau à haute température peut oxyder et détruire rapidement un élément en molybdène, tandis qu'un élément en graphite ne serait pas affecté.

Coût par rapport à la durée de vie

Il existe une relation directe entre le coût d'un élément et sa longévité de performance.

Les éléments en nickel-chrome peu coûteux peuvent nécessiter un remplacement fréquent s'ils sont utilisés près de leur limite. Une zone chaude en molybdène ou en tungstène conçue avec précision, bien qu'ayant un coût initial élevé, est un investissement dans la fiabilité à long terme et la pureté du processus.

Conception et uniformité de l'élément

La forme physique et les propriétés électriques de l'élément sont cruciales. Pour les grandes zones chaudes en graphite, la correspondance de résistance des éléments courbes est essentielle.

Une résistance mal assortie peut créer des points chauds ou froids dans le four, entraînant un chauffage non uniforme de la charge et une qualité de produit incohérente.

Sélectionner le bon élément pour votre processus

Votre objectif industriel ou de recherche spécifique est le guide ultime pour sélectionner le bon élément chauffant.

- Si votre objectif principal est le traitement thermique à usage général en dessous de 1200°C : Les éléments en nickel-chrome ou en molybdène offrent le meilleur équilibre entre coût et performance.

- Si votre objectif principal est le brasage ou le frittage à haute température dans un environnement propre : Le molybdène est la norme de l'industrie en raison de sa stabilité et de son faible risque de contamination.

- Si votre objectif principal est des applications robustes à haute température qui peuvent tolérer le carbone : Le graphite offre d'excellentes performances, une résistance aux chocs thermiques et un coût global inférieur.

- Si votre objectif principal est des processus ultra-haute température ou hautement spécialisés : Les métaux réfractaires comme le tungstène ou le tantale sont nécessaires pour atteindre les températures et les performances requises.

En fin de compte, comprendre ces propriétés des matériaux et les compromis vous permet de prendre une décision d'ingénierie éclairée pour votre application spécifique.

Tableau récapitulatif :

| Matériau | Plage de température max. | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Nickel-Chrome (Ni-Cr) | Jusqu'à ~1150°C | Rentable, fiable | Recuit à basse température, revenu |

| Molybdène | 1100°C - 1650°C | Haute pureté, environnement propre | Brasage à haute température, médical/aérospatial |

| Graphite | 1100°C - 1650°C | Robuste, résistant aux chocs thermiques, coût inférieur | Frittage, traitement thermique général |

| Tungstène/Tantale | Au-dessus de 1650°C | Température ultra-élevée, spécialisé | Recherche, traitement de matériaux avancés |

Optimisez les performances de votre four sous vide avec KINTEK

La sélection du bon élément chauffant est essentielle pour obtenir des résultats cohérents, maintenir la pureté du processus et contrôler les coûts opérationnels. Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables, et peuvent vous aider à naviguer dans les compromis entre la température, l'atmosphère et la compatibilité des matériaux.

Nous fournissons :

- Consultation d'experts pour adapter l'élément chauffant idéal à votre application spécifique.

- Composants de haute qualité, y compris des éléments en molybdène, en graphite et en tungstène pour la fiabilité et la longévité.

- Solutions personnalisées conçues pour vos besoins uniques en matière de processus de laboratoire ou industriels.

Ne laissez pas un élément chauffant incorrect compromettre vos résultats. Contactez nos spécialistes dès aujourd'hui pour garantir que votre four sous vide fonctionne à des performances optimales.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide graphite 2200 ℃

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four à tube sous vide haute pression de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel type de transfert de chaleur se produit dans le vide ou l'espace vide ? Percer les secrets du rayonnement thermique

- Quels sont les avantages des fours SPS pour les UHTCMC ? Atteindre une densité et une microstructure supérieures

- Quelle est la température d'un four de traitement thermique ? Maîtriser la précision pour les propriétés de votre matériau

- Qu'est-ce que je peux utiliser pour recuire l'acier ? Maîtriser les outils pour un traitement thermique parfait

- Pourquoi le vide est-il essentiel pour le frittage des composites métal-céramique ? Obtenez des résultats purs et de haute densité

- Pouvez-vous braser sous vide ? Oui, pour une résistance et une propreté d'assemblage supérieurs

- Quelle est la différence entre le recuit et la trempe ? Maîtriser les processus clés de traitement thermique

- Quel est le principe d'un four à arc électrique ? Exploiter les arcs électriques à courant élevé pour la fusion des métaux