Dans la pulvérisation cathodique magnétron, les propriétés finales de votre couche mince sont déterminées par un ensemble précis de paramètres de processus contrôlables. Les plus critiques sont la pression du gaz de travail, la puissance appliquée à la cible de pulvérisation, la composition du gaz de processus et la température du substrat pendant le dépôt. Maîtriser ces variables est la clé pour obtenir les caractéristiques de film souhaitées.

Le véritable contrôle du dépôt de couches minces ne réside pas dans un seul paramètre, mais dans la compréhension de l'interaction entre eux. Chaque réglage ajuste l'énergie et le flux d'atomes arrivant sur votre substrat, ce qui sculpte directement la densité, l'uniformité, la contrainte et la pureté du film final.

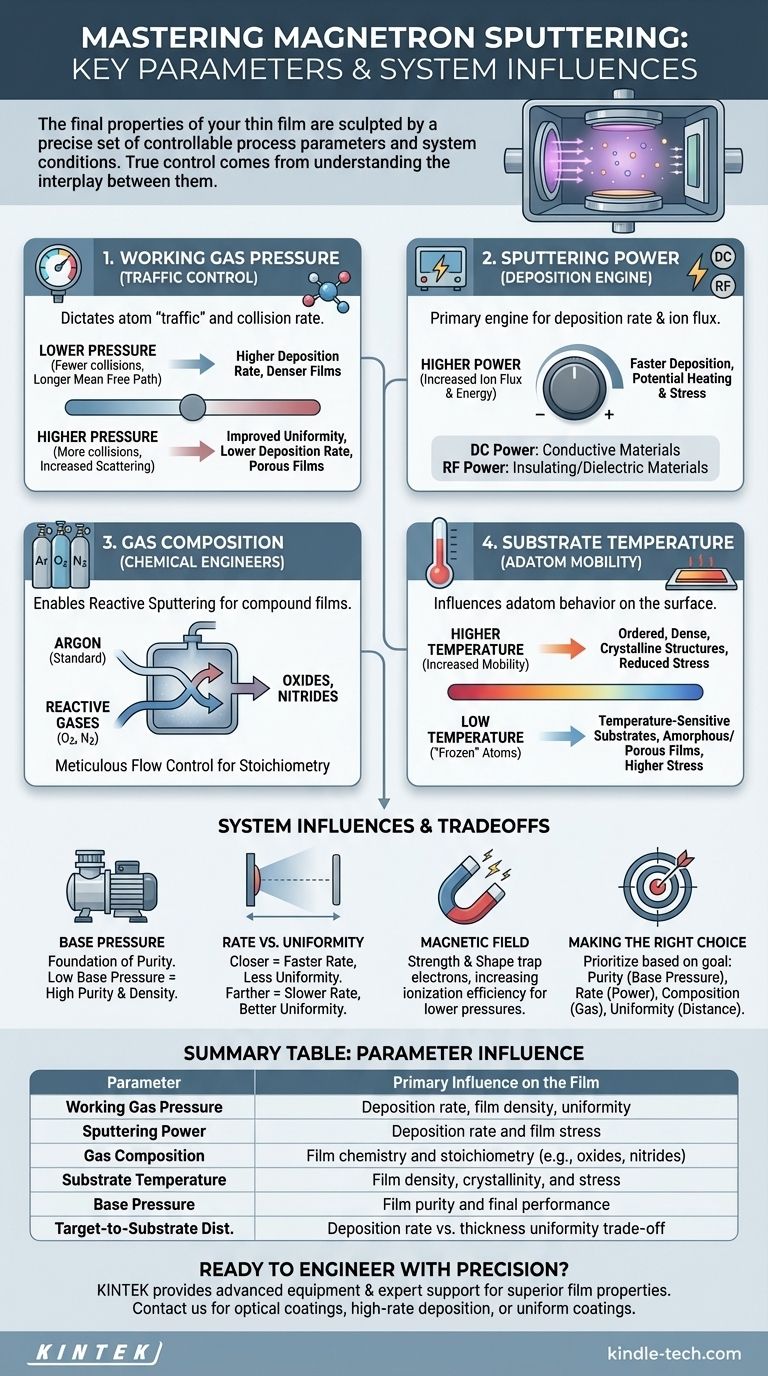

Les paramètres de processus fondamentaux : Vos leviers de contrôle principaux

La chambre de pulvérisation est un environnement dynamique. Les paramètres suivants sont les principales entrées que vous utiliserez pour diriger le processus et concevoir le résultat.

Pression du gaz de travail

La pression du gaz de travail (généralement l'Argon) à l'intérieur de la chambre dicte le « trafic » que les atomes pulvérisés doivent traverser.

Une pression plus basse signifie moins d'atomes de gaz, ce qui entraîne un libre parcours moyen plus long. Les atomes pulvérisés voyagent plus directement vers le substrat, ce qui entraîne un taux de dépôt plus élevé et des films potentiellement plus denses.

Une pression plus élevée augmente la probabilité de collisions entre les atomes pulvérisés et les atomes de gaz. Cet effet de diffusion peut améliorer l'uniformité du revêtement sur des formes complexes, mais réduit souvent le taux de dépôt et peut conduire à des films moins denses et plus poreux.

Puissance de pulvérisation

La puissance appliquée à la cible est le moteur principal du taux de dépôt. Elle détermine le nombre d'ions énergisés qui frappent la cible et délogent la matière.

Une puissance plus élevée augmente le flux et l'énergie des ions, entraînant un taux de dépôt plus rapide. Cependant, une puissance excessive peut également provoquer un échauffement indésirable du substrat et modifier la contrainte interne du film.

Le type de puissance est également critique. La puissance à Courant Continu (CC) est utilisée pour les matériaux de cible conducteurs. La puissance à Fréquence Radio (RF) est nécessaire pour pulvériser des matériaux isolants ou diélectriques, car elle empêche l'accumulation de charge sur la surface de la cible.

Composition et débit du gaz

Bien que l'Argon soit le gaz de pulvérisation standard, l'ajout d'autres gaz peut modifier fondamentalement la chimie du film dans un processus appelé pulvérisation cathodique réactive.

L'introduction d'une petite quantité d'oxygène ou d'azote vous permet de déposer des oxydes (comme SiO₂) ou des nitrures (comme TiN) à partir d'une cible métallique pure. Le débit de ces gaz réactifs doit être méticuleusement contrôlé pour obtenir la stœchiométrie de film souhaitée.

Température du substrat

La température du substrat influence directement le comportement des atomes une fois qu'ils se déposent à la surface.

Des températures plus élevées confèrent aux atomes arrivants (adatomes) plus de mobilité de surface. Cela leur permet de s'installer dans des structures plus ordonnées, denses et cristallines, ce qui peut également aider à réduire la contrainte intrinsèque du film.

Inversement, le dépôt à basse température « fige » les atomes là où ils atterrissent, ce qui peut être nécessaire pour les substrats sensibles à la température, mais peut entraîner des films plus amorphes ou poreux avec une contrainte interne plus élevée.

Comprendre les compromis et les influences du système

Au-delà des commandes de processus principales, la configuration physique de votre système et les conditions initiales créent un cadre de contraintes et d'opportunités.

Pression de base : Le fondement de la pureté

Avant d'introduire le gaz de travail, la chambre est évacuée jusqu'à une pression de base. Cette qualité de vide initiale est primordiale.

Une pression de base médiocre (élevée) signifie que les contaminants résiduels tels que la vapeur d'eau et l'oxygène seront incorporés dans votre film, compromettant sa pureté, sa densité et ses performances. Une pression de base faible est le point de départ non négociable pour des films de haute qualité.

Le dilemme Taux vs Uniformité

La distance cible-substrat présente un compromis d'ingénierie classique.

Placer le substrat plus près de la cible augmente le taux de dépôt mais peut nuire à l'uniformité de l'épaisseur du film. Augmenter la distance améliore l'uniformité en permettant au matériau pulvérisé de se répartir plus uniformément, mais cela se fait au prix d'une réduction significative du taux de dépôt.

Intensité du champ magnétique

Bien que ce ne soit pas un paramètre de processus que vous ajustez quotidiennement, la conception du magnétron lui-même est cruciale. La force et la forme du champ magnétique piègent les électrons près de la surface de la cible.

Cette action de piégeage augmente considérablement l'efficacité d'ionisation du gaz de travail, ce qui permet à la pulvérisation cathodique de fonctionner à basse pression. Un champ magnétique plus fort conduit généralement à un plasma plus dense et à un taux de pulvérisation plus élevé pour une puissance donnée.

Faire le bon choix pour votre film

Votre objectif spécifique dicte la manière dont vous devez prioriser et équilibrer ces paramètres.

- Si votre objectif principal est un film optique ou électronique dense et de haute pureté : Priorisez l'obtention de la pression de base la plus basse possible et envisagez un chauffage modéré du substrat pour améliorer la structure du film.

- Si votre objectif principal est un taux de dépôt élevé pour un revêtement épais : Maximisez la puissance de pulvérisation et optimisez la pression de travail pour qu'elle soit aussi basse que possible sans compromettre la stabilité du plasma.

- Si votre objectif principal est de déposer un composé stœchiométrique (par exemple, un oxyde) : Contrôlez méticuleusement la pression partielle et le débit de votre gaz réactif, car c'est le paramètre le plus sensible.

- Si votre objectif principal est de revêtir uniformément une pièce grande ou complexe : Augmentez la distance cible-substrat et assurez-vous d'avoir une rotation efficace du substrat.

En contrôlant systématiquement ces variables interdépendantes, vous passez du simple dépôt d'un film à l'ingénierie de ses propriétés avec précision.

Tableau récapitulatif :

| Paramètre | Influence principale sur le film |

|---|---|

| Pression du gaz de travail | Taux de dépôt, densité du film et uniformité |

| Puissance de pulvérisation | Taux de dépôt et contrainte du film |

| Composition du gaz | Chimie et stœchiométrie du film (par exemple, oxydes, nitrures) |

| Température du substrat | Densité du film, cristallinité et contrainte |

| Pression de base | Pureté du film et performances finales |

| Distance cible-substrat | Compromis entre le taux de dépôt et l'uniformité de l'épaisseur |

Prêt à concevoir vos couches minces avec précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire avancé et du support expert dont vous avez besoin pour maîtriser la pulvérisation cathodique magnétron. Que votre objectif soit des revêtements optiques de haute pureté, un dépôt à haut débit ou un revêtement uniforme de pièces complexes, nos solutions sont conçues pour vous aider à obtenir des résultats optimaux.

Nous vous aidons à :

- Atteindre une densité et une pureté de film supérieures.

- Optimiser les taux de dépôt pour votre application spécifique.

- Contrôler précisément les processus réactifs pour les films composés.

Discutons des besoins spécifiques de votre laboratoire. Contactez nos experts dès aujourd'hui pour trouver la solution de pulvérisation cathodique idéale pour votre recherche ou votre production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température