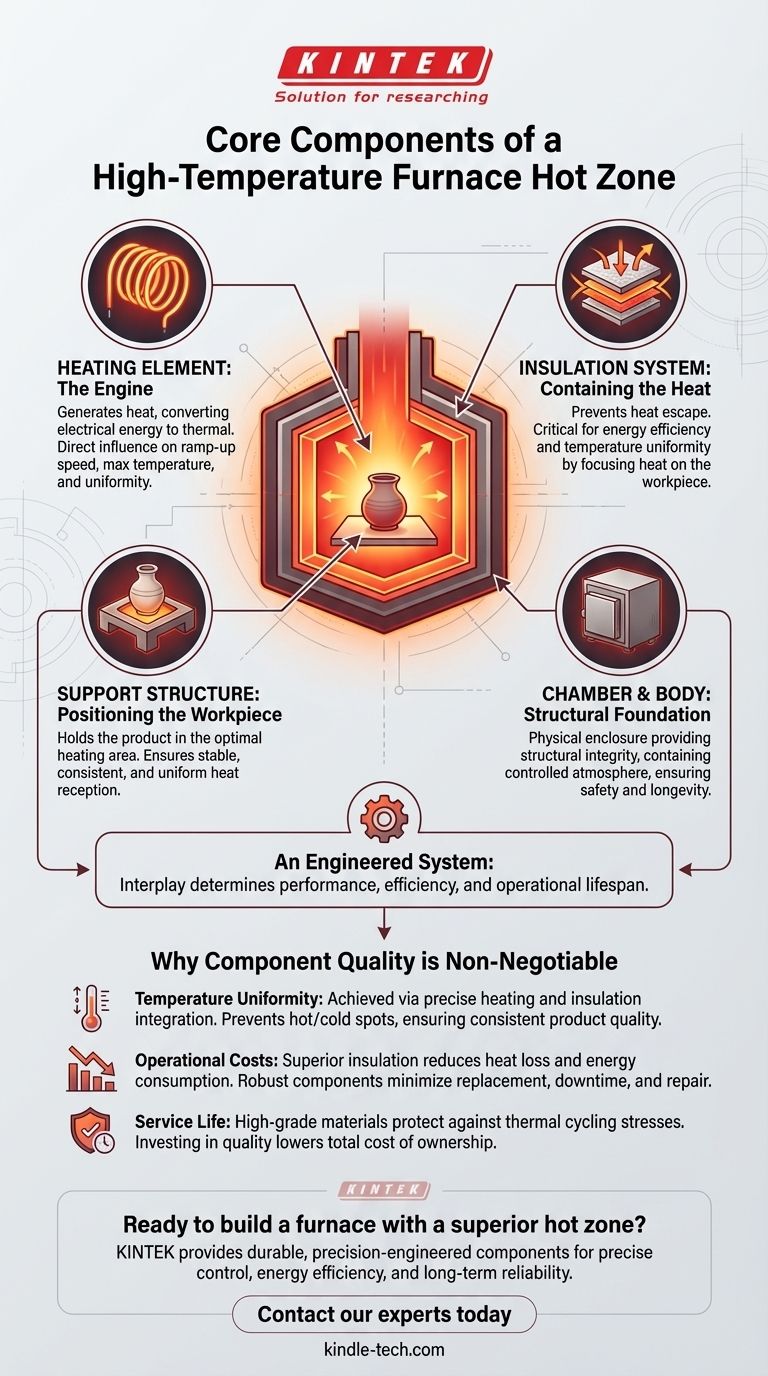

À la base, la zone chaude d'un four à haute température se compose de quatre composants principaux. Il s'agit des éléments chauffants qui génèrent la chaleur, du système d'isolation qui la contient, de la structure de support qui maintient la pièce et de la chambre ou du corps qui fournit la base structurelle.

Une zone chaude n'est pas simplement une collection de pièces ; c'est un système conçu où la qualité et l'interaction de chaque composant déterminent directement les performances, l'efficacité et la durée de vie opérationnelle du four.

L'anatomie d'une zone chaude de four

Comprendre un four commence par comprendre le rôle distinct de chaque composant au sein de sa zone chaude. Chaque pièce est conçue pour résoudre un défi spécifique lié à la génération et au contrôle des températures extrêmes.

L'élément chauffant : le moteur du four

L'élément chauffant est le composant responsable de la conversion de l'énergie électrique en énergie thermique. La conception et la qualité du matériau de cet élément sont essentielles pour atteindre rapidement et uniformément les températures cibles.

La masse et le matériau de l'élément chauffant influencent directement la vitesse de montée en température du four et sa température maximale atteignable.

Le système d'isolation : contenir la chaleur

Appelé écran d'isolation thermique ou simplement isolation, ce système est sans doute le plus critique pour l'efficacité. Son rôle est d'empêcher la chaleur de s'échapper de la chambre.

Des matériaux d'isolation de haute qualité garantissent que l'énergie générée par les éléments chauffants est concentrée sur la pièce, et non perdue dans l'environnement environnant. Cela améliore directement l'uniformité de la température et réduit la consommation d'énergie.

La structure de support : positionner la pièce

La structure de support, souvent un cadre ou une sole, est ce qui maintient le produit en cours de traitement thermique. Elle doit être stable et capable de résister aux températures maximales du four sans se dégrader.

Son objectif est de placer le produit dans la zone de chauffage optimale, en veillant à ce qu'il reçoive une chaleur constante et uniforme de tous les côtés.

La chambre et le corps : la base structurelle

La chambre (ou corps/boîtier) est l'enceinte physique des composants de la zone chaude. Elle assure l'intégrité structurelle et contient l'atmosphère contrôlée requise pour de nombreux processus à haute température.

La qualité de sa construction garantit la longévité du four et la sécurité de l'opération.

Pourquoi la qualité des composants est non négociable

La sélection des matériaux et l'ingénierie de chaque composant ont un impact direct et significatif sur le résultat du processus de production. Une zone chaude bien conçue est la clé pour obtenir des résultats répétables et de haute qualité.

L'impact sur l'uniformité de la température

L'uniformité de la température est une mesure critique des performances d'un four. Elle est obtenue grâce à l'intégration soignée d'éléments chauffants puissants et d'un système d'isolation très efficace.

Une mauvaise qualité des composants peut entraîner des points chauds ou froids dans la chambre, ce qui se traduit par une qualité de produit incohérente.

Le lien avec les coûts opérationnels

Un système d'isolation supérieur réduit la perte de chaleur, ce qui à son tour diminue la consommation d'énergie et les coûts d'exploitation globaux.

De plus, des composants robustes, en particulier les éléments chauffants et les supports, réduisent la fréquence de remplacement et de maintenance, minimisant les temps d'arrêt et les dépenses de réparation.

L'influence sur la durée de vie

La durée de vie d'un four est directement liée à la qualité de ses composants principaux. L'utilisation de matériaux de haute qualité pour la chambre, l'isolation et les éléments chauffants protège l'ensemble du système des contraintes des cycles thermiques.

Investir dans une zone chaude de qualité dès le départ réduit le coût total de possession sur la durée de vie du four.

Faire le bon choix pour votre application

Votre objectif de processus principal devrait dicter votre priorité lors de l'évaluation d'une zone chaude de four.

- Si votre priorité est la qualité et la répétabilité du processus : Privilégiez une conception avec une excellente uniformité de température, qui découle d'une conception avancée des éléments chauffants et d'une isolation multicouche.

- Si votre priorité est de minimiser les coûts opérationnels : Mettez l'accent sur la qualité de l'isolation pour une efficacité énergétique maximale et sur la durabilité des éléments chauffants pour réduire les besoins de maintenance.

- Si votre priorité est la fiabilité à long terme : Examinez attentivement la qualité de fabrication de la chambre, des structures de support et de tous les composants internes pour garantir une longue durée de vie.

En fin de compte, la compréhension de ces composants clés vous permet de sélectionner un four qui répondra de manière fiable et efficace à vos exigences de production spécifiques.

Tableau récapitulatif :

| Composant | Fonction principale | Impact clé |

|---|---|---|

| Élément chauffant | Génère de la chaleur | Vitesse de montée en température et uniformité |

| Système d'isolation | Contient la chaleur | Efficacité énergétique et uniformité de la température |

| Structure de support | Maintient la pièce | Cohérence du processus et qualité du produit |

| Chambre/Corps | Fournit la structure | Sécurité opérationnelle et longévité du four |

Prêt à construire un four avec une zone chaude supérieure ?

Choisir les bons composants est essentiel pour obtenir un contrôle précis de la température, maximiser l'efficacité énergétique et assurer une fiabilité à long terme dans votre laboratoire. KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, fournissant les composants durables et de précision dont votre laboratoire a besoin pour des résultats constants et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à optimiser vos processus à haute température et à réduire votre coût total de possession.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire 1200℃

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Tube protecteur en alumine (Al2O3) haute température pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Comment déterminer la teneur en cendres d'un échantillon végétal ? Un guide étape par étape pour l'analyse minérale

- Pourquoi est-il important de durcir l'acier ? Pour obtenir une résistance et une tenue à l'usure supérieures

- Quel type d'isolation est utilisé dans un four à moufle ? Matériaux essentiels pour les performances à haute température

- Quels sont les différents types d'analyse par incinération ? Choisissez la bonne méthode pour des résultats précis

- Quel est le mécanisme d'un four à moufle ? Maîtrisez un chauffage précis et sans contaminants