Pour synthétiser les nanotubes de carbone, trois méthodes principales ont été établies : l'arc électrique, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Alors que l'arc électrique et l'ablation laser étaient des techniques fondamentales pour produire des matériaux de haute qualité, le CVD est devenu le processus commercial dominant en raison de sa scalabilité supérieure et de son contrôle sur les caractéristiques du produit final.

Bien que plusieurs méthodes existent, le dépôt chimique en phase vapeur (CVD) domine la production commerciale en raison de son évolutivité et de son contrôle granulaire. Le succès de toute méthode dépend de la maîtrise des compromis entre la température, la source de carbone et le temps pour obtenir la structure et le rendement de nanotubes souhaités.

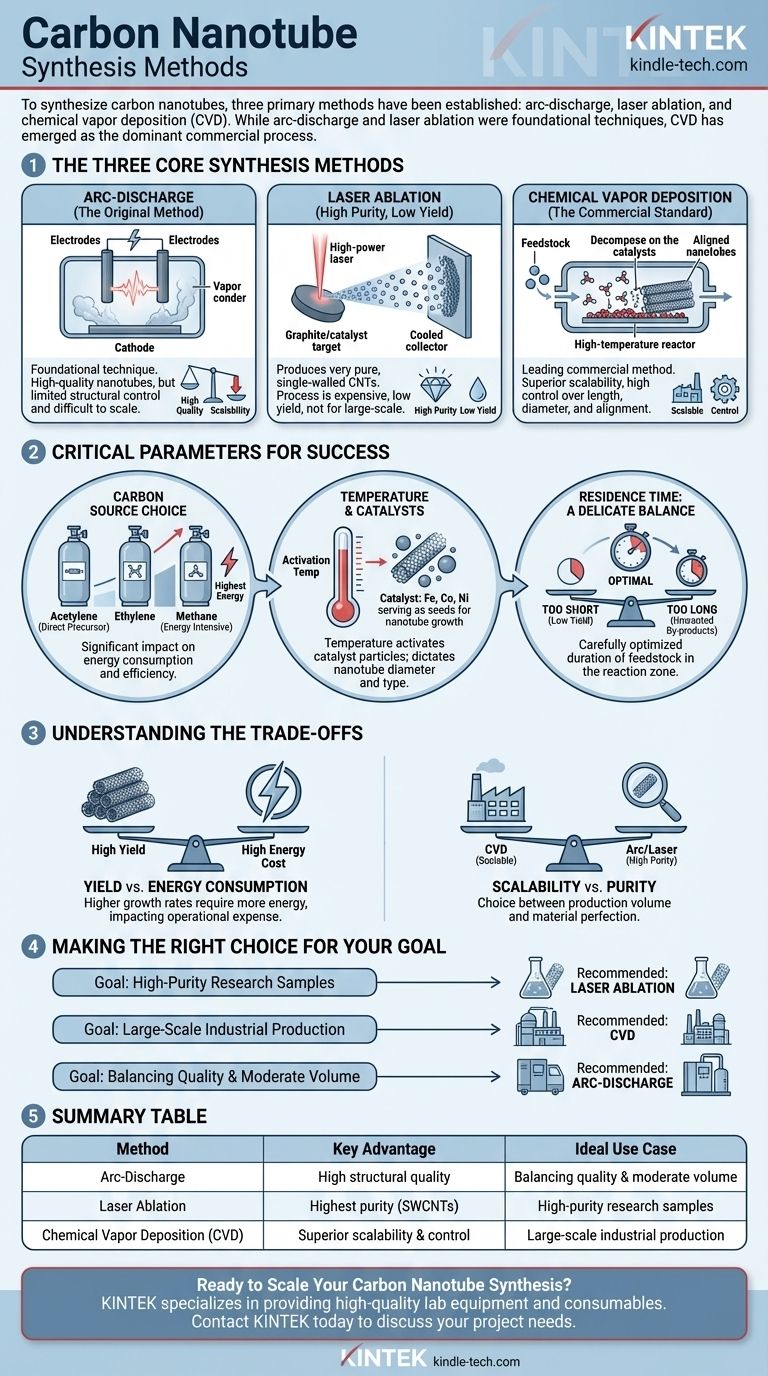

Les trois principales méthodes de synthèse

Comprendre les différences fondamentales entre les principales techniques de production est la première étape pour choisir la bonne approche pour un objectif spécifique, qu'il s'agisse de recherche fondamentale ou de fabrication à l'échelle industrielle.

Arc électrique (La méthode originale)

La technique de l'arc électrique a été l'une des premières méthodes utilisées pour produire des nanotubes de carbone. Elle implique la création d'un arc électrique à haute tension entre deux électrodes de carbone en présence d'un gaz inerte.

Cette chaleur intense vaporise le carbone de l'électrode positive (anode), qui se condense ensuite sur l'électrode négative plus froide (cathode), formant des nanotubes. Bien que capable de produire des nanotubes de haute qualité, cette méthode offre un contrôle limité sur leur structure et est difficile à mettre à l'échelle.

Ablation laser (Haute pureté, faible rendement)

Dans cette méthode, un laser de haute puissance est dirigé vers une cible de graphite mélangée à un catalyseur métallique. Le processus se déroule dans un four à haute température sous un flux de gaz inertes.

Le laser vaporise la cible, créant un panache d'atomes de carbone et de catalyseur qui se condensent en nanotubes sur un collecteur refroidi. L'ablation laser est connue pour produire des nanotubes de carbone monoparois très purs, mais le processus est coûteux, a un faible rendement et n'est pas adapté à la production à grande échelle.

Dépôt chimique en phase vapeur (Le standard commercial)

Le CVD est la méthode principale pour la production commerciale et industrielle de CNT. Ce processus implique l'introduction d'un gaz contenant du carbone (matière première) dans un réacteur à haute température contenant un substrat recouvert de nanoparticules de catalyseur.

À hautes températures, le gaz se décompose et les atomes de carbone se déposent sur les particules de catalyseur, où ils s'auto-assemblent en structures de nanotubes. L'avantage principal du CVD est son évolutivité et le degré élevé de contrôle qu'il offre sur la longueur, le diamètre et l'alignement des nanotubes.

Paramètres critiques qui dictent le succès

Quelle que soit la méthode, le résultat final est régi par quelques paramètres de fonctionnement critiques. Le contrôle de ces variables est la clé d'une synthèse efficace et efficiente.

Le choix de la source de carbone

Le type de gaz contenant du carbone utilisé comme matière première a un impact significatif sur la consommation d'énergie et l'efficacité.

Par exemple, l'acétylène peut agir comme un précurseur direct pour la croissance des nanotubes sans nécessiter d'énergie supplémentaire pour la conversion thermique.

L'éthylène et le méthane, en revanche, nécessitent plus d'énergie pour rompre leurs liaisons chimiques avant que le carbone puisse être utilisé pour la synthèse, le méthane étant le plus énergivore des trois.

Le rôle de la température et des catalyseurs

La température est un facteur critique. Elle doit être suffisamment élevée pour décomposer la matière première carbonée et activer les particules de catalyseur métallique qui servent de "graines" pour la croissance des nanotubes.

Le choix du catalyseur — généralement des métaux comme le fer, le cobalt ou le nickel — et la température influencent directement le diamètre et le type (monoparoie ou multiparoie) des nanotubes produits.

Temps de séjour : Un équilibre délicat

Le temps de séjour est la durée pendant laquelle la matière première carbonée reste dans la zone de réaction. Ce paramètre doit être soigneusement optimisé.

Si le temps de séjour est trop court, la source de carbone n'a pas assez de temps pour s'accumuler et réagir, ce qui entraîne un faible rendement et un gaspillage de matière.

Si le temps de séjour est trop long, l'approvisionnement en matière première peut devenir limité et des sous-produits indésirables peuvent s'accumuler, entravant la croissance ultérieure des nanotubes.

Comprendre les compromis

Choisir une méthode de synthèse ne consiste pas à trouver une seule "meilleure" option, mais à équilibrer des priorités concurrentes comme le coût, la qualité et le volume.

Rendement vs. Consommation d'énergie

Augmenter la concentration de la source de carbone et d'hydrogène peut conduire à des taux de croissance plus élevés et à un rendement accru. Cependant, cela a un coût.

Cette approche nécessite beaucoup plus d'énergie pour maintenir les conditions de réaction, créant un compromis direct entre la productivité et les dépenses opérationnelles qui doit être géré pour la viabilité commerciale.

Évolutivité vs. Pureté

Les différentes méthodes présentent un choix clair entre le volume de production et la perfection du matériau.

L'arc électrique et l'ablation laser excellent dans la production de nanotubes avec très peu de défauts structurels, ce qui les rend idéaux pour l'électronique haut de gamme ou la recherche. Cependant, ces méthodes sont notoirement difficiles à mettre à l'échelle.

Le CVD, bien que hautement évolutif pour les besoins industriels, produit souvent des nanotubes avec une gamme plus large de puretés et de structures, ce qui peut nécessiter des étapes de purification supplémentaires en fonction de l'application.

Faire le bon choix pour votre objectif

Votre choix de méthode de synthèse doit être entièrement dicté par votre objectif final. Une technique idéale pour un laboratoire de recherche est souvent impraticable pour une usine.

- Si votre objectif principal est d'obtenir des échantillons de recherche de haute pureté : L'ablation laser est votre meilleure option, car elle produit des CNT monoparois d'une qualité exceptionnellement élevée, malgré son coût élevé et son faible rendement.

- Si votre objectif principal est la production industrielle à grande échelle : Le dépôt chimique en phase vapeur (CVD) est le seul choix pratique en raison de son évolutivité prouvée, de son coût inférieur et de son contrôle précis du processus.

- Si votre objectif principal est d'équilibrer la qualité et un volume modéré : L'arc électrique peut servir de juste milieu, offrant une meilleure qualité structurelle que le CVD en vrac sans le coût extrême de l'ablation laser.

En fin de compte, la sélection de la bonne méthode de synthèse consiste à aligner les capacités du processus avec votre application spécifique et vos objectifs économiques.

Tableau récapitulatif :

| Méthode | Avantage clé | Cas d'utilisation idéal |

|---|---|---|

| Arc électrique | Haute qualité structurelle | Équilibrer qualité et volume modéré |

| Ablation laser | Pureté la plus élevée (SWCNTs) | Échantillons de recherche de haute pureté |

| Dépôt chimique en phase vapeur (CVD) | Évolutivité et contrôle supérieurs | Production industrielle à grande échelle |

Prêt à mettre à l'échelle votre synthèse de nanotubes de carbone ?

Choisir la bonne méthode de synthèse est essentiel pour atteindre vos objectifs de recherche ou de production. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires à la synthèse de matériaux avancés, y compris les nanotubes de carbone. Notre expertise peut vous aider à optimiser vos paramètres de processus pour un rendement et une efficacité maximaux.

Laissez notre équipe vous aider à sélectionner la solution parfaite pour votre application spécifique. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de projet et découvrir comment nos produits peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Pouvez-vous faire la différence entre les diamants CVD et HPHT ? Un guide pour choisir le bon diamant de laboratoire

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur à filament chaud ? Un guide pour le dépôt de films minces de haute qualité

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) dans la nanofabrication ? Le guide ultime de l'ingénierie des matériaux au niveau atomique

- Qu'est-ce qu'un équipement MOCVD ? La clé pour la croissance de cristaux semi-conducteurs haute performance

- Quel type de structure dimensionnelle le graphène possède-t-il ? Découvrez la puissance du matériau 2D

- Qu'est-ce que le dépôt par couche atomique (ALD) ? Un guide de la précision des films ultra-minces

- Qu'est-ce que la technique de pulvérisation cathodique pour le dépôt de couches minces ? Obtenez une qualité de couche mince supérieure

- Quel est le mécanisme du graphène CVD ? Maîtriser le processus pour des films de haute qualité et de grande surface