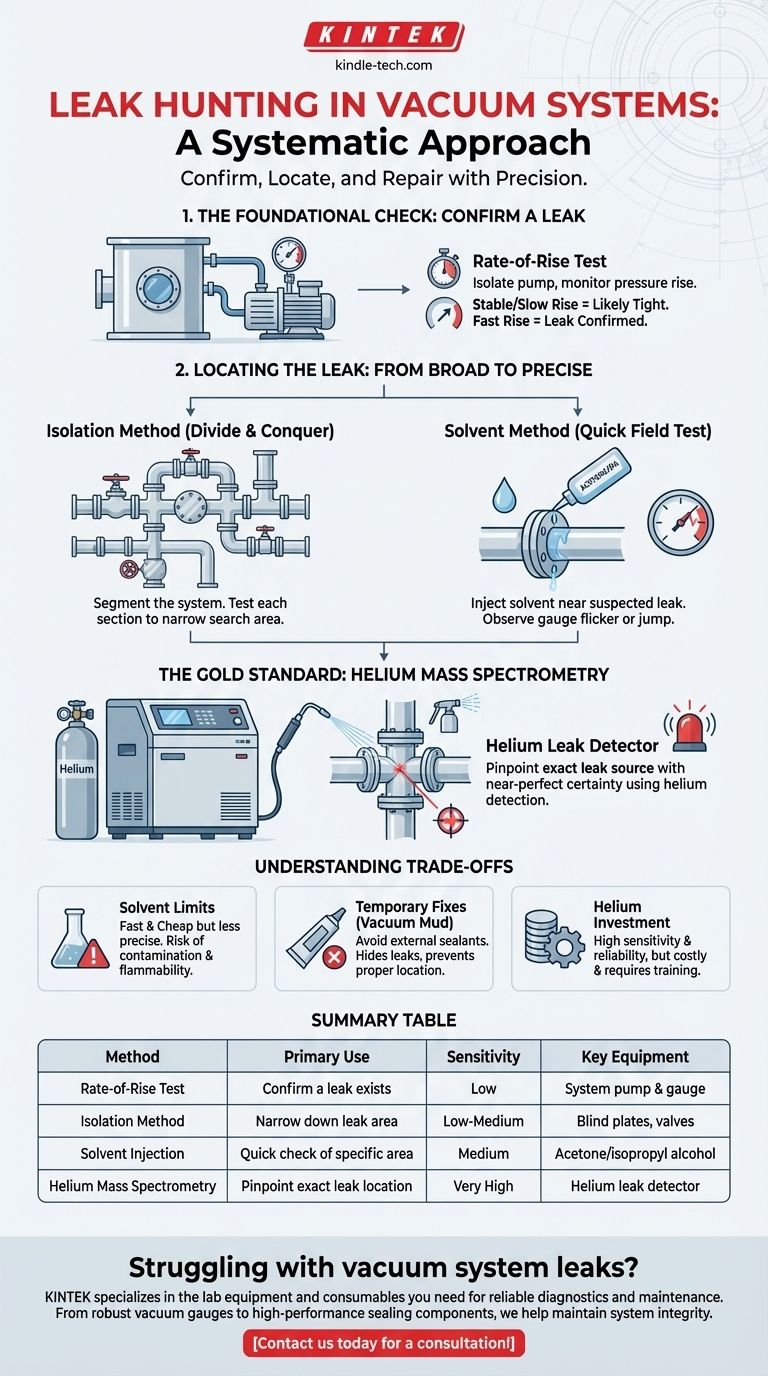

Les principales méthodes de recherche de fuites dans un système de vide vont des simples tests d'augmentation de pression à l'analyse de gaz très sensible. Les techniques courantes incluent l'injection d'un solvant comme l'acétone près d'une fuite suspectée et l'observation du manomètre à vide, l'isolation systématique de sections du système avec des plaques aveugles, et pour une précision maximale, l'utilisation d'un détecteur de fuites par spectrométrie de masse à l'hélium.

La recherche efficace de fuites est un processus systématique. Elle commence par la confirmation de l'existence d'une fuite, puis réduit logiquement son emplacement en utilisant des méthodes progressivement plus sensibles, passant des vérifications à l'échelle du système à la détection ponctuelle.

La vérification fondamentale : Confirmer l'existence d'une fuite

Avant de commencer à chercher un point de fuite spécifique, vous devez d'abord confirmer que le système ne maintient pas le vide. La manière la plus simple de le faire est d'effectuer un test de taux d'augmentation de pression.

Réalisation d'un test de taux d'augmentation de pression

Un test de taux d'augmentation de pression, également appelé test de montée en pression, est votre première étape de diagnostic. La procédure est simple et ne nécessite aucun équipement spécial au-delà de la pompe et du manomètre de votre système.

Tout d'abord, évacuez le système jusqu'à sa pression de fonctionnement normale.

Ensuite, fermez la vanne qui relie la chambre à vide à la pompe, isolant complètement la chambre.

Enfin, surveillez le manomètre à vide. Si la pression reste stable ou augmente très lentement, votre système est probablement étanche. Si la pression augmente rapidement, vous avez confirmé une fuite et pouvez passer aux méthodes de localisation.

Localisation de la fuite : Du général au précis

Une fois que vous avez confirmé une fuite, l'objectif est de trouver son emplacement exact. La meilleure stratégie est de commencer par des méthodes qui réduisent la zone de recherche avant de passer à des techniques plus précises.

La méthode d'isolation : Diviser pour régner

Pour les systèmes complexes avec plusieurs tubes et composants, la première étape la plus logique est d'isoler des sections. Cela vous aide à déterminer quelle partie du système est compromise.

Ceci est souvent réalisé en utilisant des plaques aveugles ou en fermant des vannes spécifiques pour segmenter la tuyauterie de vide. Vous pouvez ensuite effectuer un test de taux d'augmentation de pression sur chaque section isolée. La section qui montre la montée en pression la plus rapide contient la fuite.

La méthode au solvant : Un test rapide sur le terrain

Une fois que vous avez une idée générale de l'endroit où la fuite pourrait se trouver, comme une bride ou une soudure spécifique, vous pouvez utiliser la méthode d'injection de solvant pour une vérification rapide.

À l'aide d'une aiguille médicale ou d'un flacon pulvérisateur à pointe fine, vous appliquez une petite quantité d'un solvant volatil comme l'acétone ou l'alcool isopropylique sur la zone suspectée.

Lorsque le solvant atteint la fuite, il est aspiré dans le système de vide. La vapeur du solvant modifie temporairement la composition des gaz et la pression, provoquant un scintillement ou un saut notable dans la lecture de votre manomètre à vide.

La référence absolue : La spectrométrie de masse à l'hélium

Pour le plus haut niveau de sensibilité et de précision, l'outil définitif est le détecteur de fuites par spectrométrie de masse à l'hélium. Cet appareil est capable de détecter des fuites incroyablement petites que d'autres méthodes manqueraient.

Le système est évacué et connecté au spectromètre. L'opérateur pulvérise ensuite un fin jet de gaz hélium autour des points de fuite suspectés à l'extérieur du système.

Les atomes d'hélium sont très petits et inertes. Si une fuite est présente, l'hélium est aspiré dans le vide, traverse le système et est détecté par le spectromètre, qui déclenche une alarme. Cela vous permet de localiser la source exacte d'une fuite avec une certitude quasi parfaite.

Comprendre les compromis et les pièges

Chaque méthode de détection de fuites a ses propres avantages et inconvénients. Le choix de la bonne méthode dépend de votre système, de votre budget et du niveau d'intégrité requis.

Les limites des solvants

La méthode au solvant est rapide et peu coûteuse, mais elle n'est pas précise. Elle peut confirmer une fuite dans une zone générale mais a du mal à localiser l'endroit exact. De plus, l'utilisation de solvants comme l'acétone peut introduire des contaminants dans un système de vide sensible et présente un risque d'inflammabilité.

Le danger des réparations "temporaires"

Les références mentionnent l'utilisation de pâte à vide ou d'autres composés d'étanchéité externes. Ceux-ci ne doivent être considérés que comme des mesures temporaires et d'urgence. L'application d'un produit d'étanchéité rend impossible la localisation ultérieure de la fuite et peut masquer une défaillance mécanique en développement. La seule vraie solution est de trouver la fuite et de la réparer correctement.

L'investissement pour la précision

Un spectromètre de masse à l'hélium est un équipement coûteux qui nécessite un opérateur formé. Bien que ce soit la méthode la plus fiable, son coût et sa complexité signifient qu'elle est généralement réservée aux systèmes à haute performance et à vide poussé où même des fuites minuscules sont inacceptables.

Faire le bon choix pour votre objectif

Pour choisir la meilleure approche, évaluez les besoins de votre système et l'urgence du problème.

- Si votre objectif principal est une confirmation rapide : Commencez par un simple test de taux d'augmentation de pression pour déterminer si vous avez même une fuite significative.

- Si votre objectif principal est de localiser une fuite dans un système complexe : Utilisez la méthode d'isolation pour diviser le système et réduire efficacement la zone de recherche.

- Si votre objectif principal est une vérification rapide et peu coûteuse d'une soudure ou d'un joint spécifique : La méthode au solvant peut bien fonctionner, à condition que vous soyez conscient des risques de contamination.

- Si votre objectif principal est une certitude absolue pour un système à vide poussé ou critique : Le spectromètre de masse à l'hélium est la seule méthode qui offre la précision et la fiabilité nécessaires.

En abordant la détection de fuites de manière systématique, vous pouvez diagnostiquer et restaurer efficacement l'intégrité de votre système de vide.

Tableau récapitulatif :

| Méthode | Utilisation principale | Sensibilité | Équipement clé |

|---|---|---|---|

| Test de taux d'augmentation de pression | Confirmer l'existence d'une fuite | Faible | Pompe et manomètre du système |

| Méthode d'isolation | Réduire la zone de fuite | Faible-Moyenne | Plaques aveugles, vannes |

| Injection de solvant | Vérification rapide d'une zone spécifique | Moyenne | Acétone/alcool isopropylique |

| Spectrométrie de masse à l'hélium | Localiser précisément l'emplacement de la fuite | Très élevée | Détecteur de fuites à hélium |

Vous rencontrez des problèmes de fuites dans votre système de vide ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables dont vous avez besoin pour un diagnostic et une maintenance fiables. Des manomètres à vide robustes aux composants d'étanchéité haute performance, nos solutions vous aident à maintenir l'intégrité du système et à obtenir des résultats précis. Laissez nos experts vous aider à choisir les bons outils pour votre application spécifique. Contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Lyophilisateur de laboratoire de paillasse

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Four à presse à chaud sous vide pour stratification et chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelle est la fonction du couvercle de condensation dans un four à vide vertical à un étage ? Perspectives d'experts en purification

- Peut-on couler du métal sous vide ? Obtenez une qualité et des détails supérieurs dans vos moulages

- Quelles sont les variables du processus de frittage ? Température, Temps, Pression et Atmosphère Maîtres

- Qu'est-ce que le traitement thermique de trempe sous vide ? Obtenez une résistance supérieure et une finition propre

- Quels métaux sont durcissables ? Un guide sur l'acier, l'aluminium, le titane et plus encore

- Comment un four de recuit à haute température régule-t-il la performance de l'acier ODS ? Optimiser la microstructure pour une résistance supérieure

- Quel type de flamme est utilisé pour le recuit ? La bonne flamme pour un parfait soulagement des contraintes du verre

- Quel est le principe du four sous vide ? Atteindre la pureté et la précision dans le traitement des matériaux