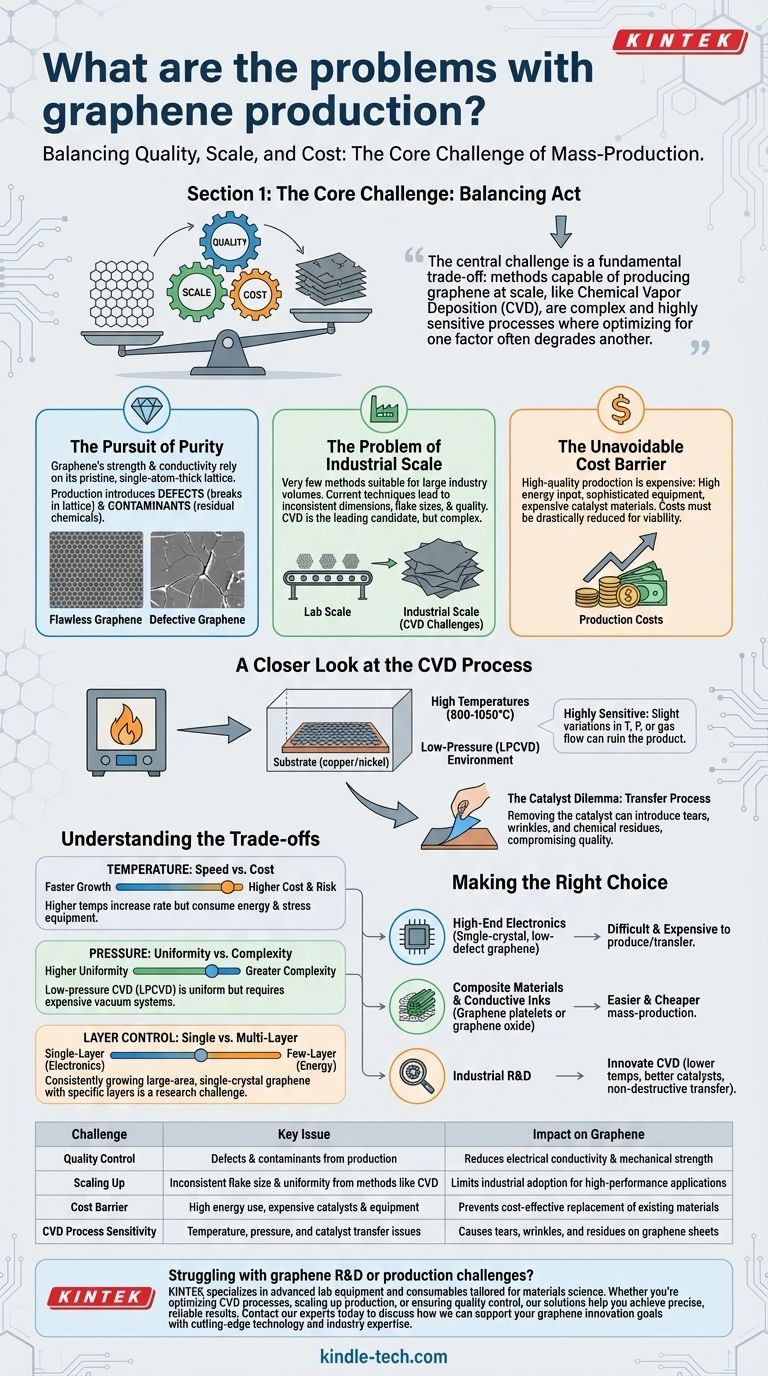

Fondamentalement, le principal obstacle à l'utilisation généralisée du graphène est l'immense difficulté à produire en masse un matériau de haute qualité à faible coût. Bien que les méthodes à l'échelle du laboratoire puissent créer un graphène presque parfait, les processus existants pour la production à l'échelle industrielle peinent à atteindre de manière constante la pureté, l'intégrité structurelle et la viabilité économique requises.

Le défi central est un compromis fondamental : les méthodes capables de produire du graphène à grande échelle, comme le dépôt chimique en phase vapeur (CVD), sont des processus complexes et très sensibles où l'optimisation d'un facteur — tel que la vitesse ou le volume — dégrade souvent un autre facteur, comme la qualité ou le coût.

Le Défi Principal : Équilibrer Qualité, Échelle et Coût

La promesse du graphène repose sur sa structure atomique sans faille. Toute déviation par rapport à cette perfection dégrade ses propriétés remarquables. Le défi de la production est un exercice d'équilibrage constant entre trois facteurs concurrents.

La Quête de la Pureté et de la Perfection

La résistance et la conductivité du graphène sont liées à son réseau vierge, d'une épaisseur d'un seul atome. Cependant, les méthodes de production peuvent introduire des défauts et des contaminants.

Ces imperfections, telles que des ruptures dans le réseau ou des résidus chimiques du processus de fabrication, agissent comme des obstacles pour les électrons et des points faibles dans la structure du matériau, diminuant considérablement ses performances.

Le Problème de l'Échelle Industrielle

Bien que de nombreuses méthodes puissent produire de petites quantités de graphène, très peu conviennent aux grands volumes requis par l'industrie.

Les techniques actuelles donnent souvent un matériau aux dimensions, à la taille des flocons et aux niveaux de qualité incohérents. Le dépôt chimique en phase vapeur (CVD) est le candidat principal pour la mise à l'échelle, mais il est loin d'être une solution simple de type « prêt à l'emploi ».

La Barrière des Coûts Inévitable

La production de graphène de haute qualité est une entreprise coûteuse. Les processus exigent un apport énergétique élevé, des équipements sophistiqués et reposent souvent sur des catalyseurs coûteux.

Ces coûts doivent être considérablement réduits pour que le graphène devienne un substitut viable à des matériaux comme le silicium dans l'électronique ou un additif courant dans les composites.

Un Regard Approfondi sur le Processus CVD

Le dépôt chimique en phase vapeur est la méthode la plus prometteuse pour produire de grandes feuilles continues de graphène, mais elle est exceptionnellement délicate et semée d'embûches techniques.

Un Environnement Très Sensible

Le processus CVD implique de faire circuler des gaz hydrocarbonés sur un substrat catalytique à des températures extrêmement élevées, généralement entre 800 °C et 1050 °C.

Le contrôle de cet environnement est primordial. La plupart des systèmes utilisent des chambres à basse pression (LPCVD) pour prévenir les réactions indésirables en phase gazeuse et assurer que la couche de graphène se dépose avec une épaisseur uniforme. Même de légères variations de température, de pression ou de débit de gaz peuvent ruiner le produit final.

Le Dilemme du Catalyseur

Le CVD nécessite un catalyseur, généralement un métal comme le cuivre ou le nickel, sur lequel le graphène se forme. Après la croissance, cette couche de catalyseur doit être retirée.

Ce processus de transfert est une source majeure de problèmes potentiels. La gravure du métal peut introduire des déchirures, des plis et des résidus chimiques sur la fragile feuille de graphène, compromettant la qualité même que le processus CVD était censé atteindre.

Comprendre les Compromis

Chaque décision dans le processus de production du graphène implique un compromis, et comprendre ces compromis est essentiel pour apprécier le défi global.

Température : Vitesse vs Coût

Des températures plus élevées augmentent généralement la vitesse de réaction, permettant une croissance plus rapide du graphène.

Cependant, fonctionner au-dessus de 1000 °C consomme d'énormes quantités d'énergie et impose un stress extrême à l'équipement, augmentant à la fois les coûts opérationnels et le risque de défaillance du système.

Pression : Uniformité vs Complexité

Le CVD à basse pression est privilégié pour produire un graphène monocouche très uniforme, ce qui est essentiel pour l'électronique.

Cependant, cela nécessite des systèmes de chambre à vide complexes et coûteux. Le CVD à pression atmosphérique (APCVD) est plus simple et moins cher, mais il rend beaucoup plus difficile le contrôle de l'uniformité de la croissance.

Contrôle des Couches : Simple vs Multi-couches

Pour de nombreuses applications électroniques, une seule couche parfaite de graphène est l'objectif. Pour d'autres, comme le stockage d'énergie, un graphène à quelques couches précisément contrôlé est idéal.

Le CVD a été optimisé pour la croissance de grandes feuilles simples. La croissance constante de graphène monocristallin de grande surface avec un nombre spécifique de couches reste un défi de recherche important et non résolu.

Faire le Bon Choix pour Votre Objectif

La « meilleure » méthode de production de graphène dépend entièrement de l'application visée, car différents cas d'utilisation peuvent tolérer différents niveaux de qualité et de coût.

- Si votre objectif principal est l'électronique haut de gamme : Vous devez utiliser du graphène monocristallin à faible défaut, qui est actuellement le plus difficile et le plus coûteux à produire et à transférer sans dommage.

- Si votre objectif principal est les matériaux composites ou les encres conductrices : Vous pouvez probablement utiliser des plaquettes de graphène ou de l'oxyde de graphène, qui présentent plus de défauts mais sont beaucoup plus faciles et moins chers à produire en masse par des méthodes autres que le CVD.

- Si votre objectif principal est la R&D industrielle : L'objectif est d'innover le processus CVD en abaissant les températures, en trouvant de meilleurs catalyseurs ou en développant une méthode de transfert fiable et non destructive.

Résoudre ces défis fondamentaux de production est la dernière frontière séparant la promesse théorique du graphène de son impact technologique dans le monde réel.

Tableau Récapitulatif :

| Défi | Problème Clé | Impact sur le Graphène |

|---|---|---|

| Contrôle Qualité | Défauts et contaminants issus de la production | Réduit la conductivité électrique et la résistance mécanique |

| Mise à l'Échelle | Taille et uniformité incohérentes des flocons issues de méthodes comme le CVD | Limite l'adoption industrielle pour les applications haute performance |

| Barrière des Coûts | Forte consommation d'énergie, catalyseurs et équipements coûteux | Empêche le remplacement économique des matériaux existants |

| Sensibilité du Processus CVD | Problèmes de température, de pression et de transfert de catalyseur | Provoque des déchirures, des plis et des résidus sur les feuilles de graphène |

Vous êtes confronté à des défis de R&D ou de production de graphène ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables adaptés à la science des matériaux. Que vous optimisiez les processus CVD, que vous augmentiez la production ou que vous assuriez le contrôle qualité, nos solutions vous aident à obtenir des résultats précis et fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs d'innovation en matière de graphène avec une technologie de pointe et une expertise sectorielle.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté