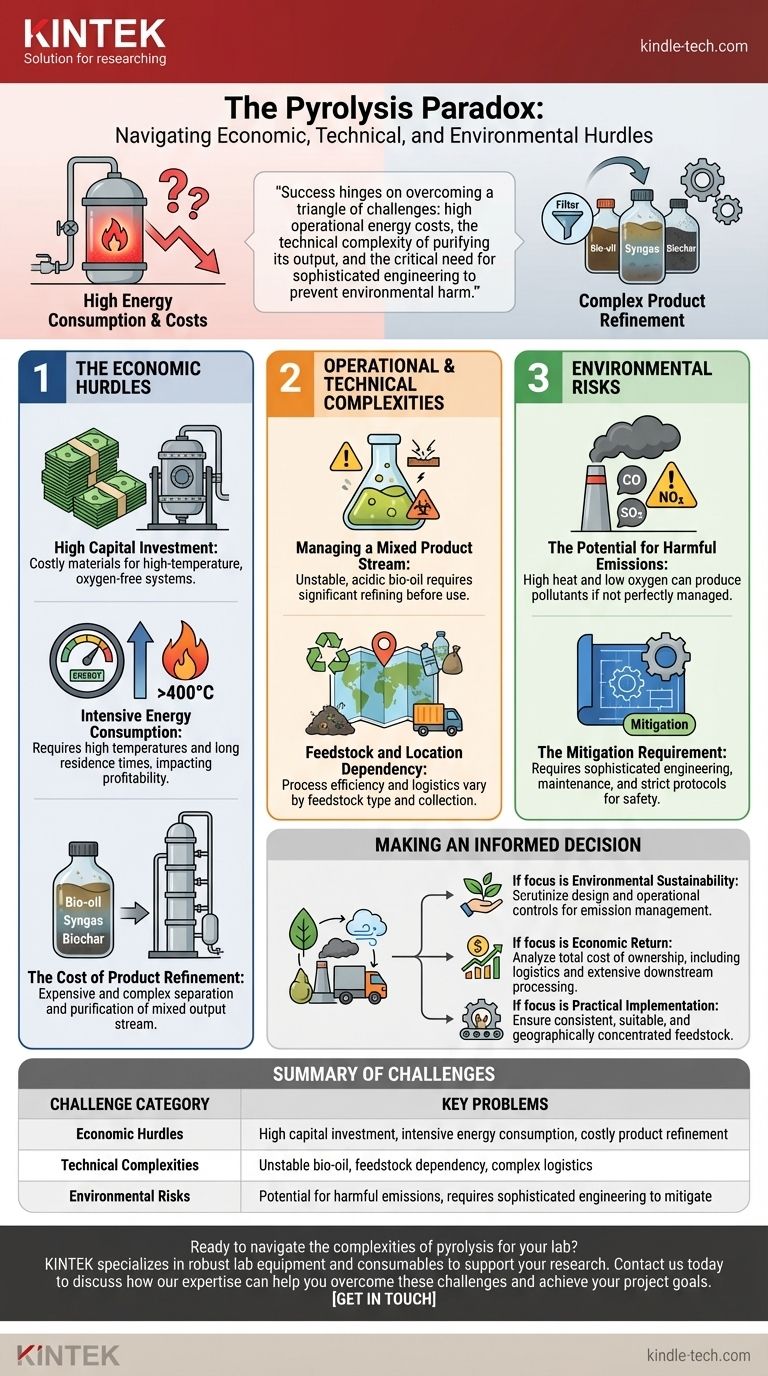

En bref, les principaux problèmes de la pyrolyse sont sa forte consommation d'énergie, ses coûts d'investissement importants, ses besoins complexes de raffinage des produits et le potentiel d'émissions atmosphériques nocives si elle n'est pas correctement conçue et exploitée. Ces facteurs créent des obstacles économiques et environnementaux considérables à son adoption généralisée.

Bien que la pyrolyse soit une technologie puissante pour convertir les déchets en produits de valeur, sa viabilité dans le monde réel n'est pas garantie. Le succès dépend de la résolution d'un triangle de défis : les coûts énergétiques opérationnels élevés, la complexité technique de la purification de son produit et la nécessité critique d'une ingénierie sophistiquée pour prévenir les dommages environnementaux.

Les obstacles économiques de la pyrolyse

Pour beaucoup, l'attrait initial de transformer les déchets en carburant ou autres produits est principalement économique. Cependant, les réalités financières de la pyrolyse peuvent être difficiles et doivent être évaluées avec soin.

Investissement en capital élevé

L'équipement requis pour un système de pyrolyse, y compris le réacteur, est coûteux. Le processus exige des matériaux capables de résister à des températures très élevées dans un environnement sans oxygène, ce qui augmente les dépenses de fabrication et la barrière financière initiale à l'entrée.

Consommation d'énergie intensive

La pyrolyse est un processus énergivore. Elle nécessite des températures élevées, souvent supérieures à 400°C (750°F), et de longs temps de résidence pour décomposer efficacement la biomasse. Cela se traduit directement par des coûts opérationnels élevés, ce qui a un impact sur la rentabilité globale du système.

Le coût du raffinage des produits

Le produit de la pyrolyse n'est pas un produit unique, prêt à l'emploi. Il s'agit d'un flux mixte de bio-huile, de gaz de synthèse et de biocharbon. La séparation et la purification de ces produits constituent un processus complexe et souvent coûteux, ajoutant une autre couche de coût qui est fréquemment sous-estimée.

Complexités opérationnelles et techniques

Au-delà de l'économie, l'exploitation quotidienne et les exigences techniques de la pyrolyse présentent leurs propres difficultés.

Gestion d'un flux de produits mixte

La bio-huile liquide produite est souvent acide, instable et nécessite un raffinage important avant de pouvoir être utilisée comme carburant de transport. C'est un obstacle technique majeur qui en fait moins un remplacement simple et direct des carburants conventionnels.

Dépendance à la biomasse et à l'emplacement

La pyrolyse n'est pas une solution universelle pour tous les types de déchets. L'efficacité du processus peut varier considérablement en fonction du type et de la consistance de la biomasse. De plus, la logistique de collecte et de transport de la biomasse vers une usine centrale peut rendre le processus non viable dans certains endroits.

Comprendre les compromis : les risques environnementaux

Bien que souvent présentée comme une technologie respectueuse de l'environnement, la pyrolyse comporte des risques inhérents qui doivent être gérés par une conception et un fonctionnement soignés.

Le potentiel d'émissions nocives

La combinaison de températures élevées et d'un environnement à faible teneur en oxygène peut produire des sous-produits et des émissions indésirables qui ont un impact négatif sur la qualité de l'air. Des polluants peuvent être libérés si le système n'est pas parfaitement étanche ou si la combustion du gaz de synthèse résultant est incomplète.

L'exigence d'atténuation

Minimiser ces risques environnementaux est possible, mais cela nécessite une ingénierie sophistiquée, une maintenance diligente et des protocoles opérationnels stricts. Cela s'ajoute à la fois au coût d'investissement initial et à la dépense opérationnelle continue, créant un compromis direct entre la sécurité environnementale et la viabilité économique.

Prendre une décision éclairée sur la pyrolyse

Pour déterminer si la pyrolyse est la bonne solution, vous devez aligner les capacités et les limites de la technologie avec vos objectifs spécifiques.

- Si votre objectif principal est la durabilité environnementale : Examinez la conception du système et les contrôles opérationnels pour la gestion des émissions, car c'est le facteur critique qui sépare un processus propre d'un processus polluant.

- Si votre objectif principal est le rendement économique : Analysez le coût total de possession, y compris la logistique de la biomasse, les apports énergétiques et le traitement en aval approfondi requis pour créer des produits commercialisables.

- Si votre objectif principal est la mise en œuvre pratique : Assurez-vous d'avoir une biomasse cohérente, appropriée et géographiquement concentrée, car l'efficacité du processus et la logistique dépendent fortement de la matière première.

Comprendre ces défis est la première étape vers la conception et le déploiement de systèmes de pyrolyse à la fois rentables et véritablement durables.

Tableau récapitulatif :

| Catégorie de défi | Problèmes clés |

|---|---|

| Obstacles économiques | Investissement en capital élevé, consommation d'énergie intensive, coût élevé du raffinage des produits |

| Complexités techniques | Bio-huile instable, dépendance à la biomasse, logistique complexe |

| Risques environnementaux | Potentiel d'émissions nocives, nécessite une ingénierie sophistiquée pour être atténué |

Prêt à naviguer dans les complexités de la pyrolyse pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables pour soutenir votre recherche et développement en pyrolyse. Que vous vous concentriez sur la durabilité, l'analyse économique ou l'optimisation des processus, nos solutions vous aident à gérer les températures élevées, à contrôler les émissions et à affiner les produits efficacement.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à surmonter ces défis et à atteindre vos objectifs de projet. Prenez contact via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de 1700℃ pour laboratoire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- L'entreprise de diamants de laboratoire est-elle rentable ? Naviguez entre la baisse des prix et construisez une marque rentable

- Pourquoi un agitateur magnétique puissant est-il essentiel lors de la dégradation photocatalytique ? Assurer une performance précise du catalyseur

- Les différents liquides fondent-ils à des vitesses différentes ? Découvrez la science des points de fusion et des propriétés des matériaux

- Quelle est l'application de la pulvérisation réactive ? Synthétiser des films composés haute performance

- Quel catalyseur est utilisé dans le processus de pyrolyse ? Choisir le bon catalyseur pour votre matière première

- Quels sont les avantages de l'homogénéisation par ultrasons pour la synthèse verte de nanomatériaux carbonés ? Améliorez vos résultats de laboratoire

- Qu'est-ce qu'un liant en XRF ? La clé pour créer des pastilles d'échantillon stables et précises

- Quel est le mécanisme de la pulvérisation cathodique réactive ? Un guide pour le dépôt de couches minces