À la base, la cémentation est un processus de traitement thermique qui durcit la surface des composants en acier à faible teneur en carbone, créant un extérieur résistant à l'usure tout en conservant un intérieur plus doux et plus résistant. Ses principaux avantages sont une amélioration significative de la résistance à la fatigue et de la dureté de surface. Les principaux inconvénients impliquent la complexité du processus, les responsabilités environnementales et de sécurité potentielles, et des coûts qui varient considérablement selon la méthode spécifique utilisée.

La décision d'utiliser la cémentation n'est pas seulement une question de science des matériaux ; c'est une question de stratégie de fabrication. Le bon choix dépend de l'équilibre entre la haute performance qu'elle offre et le coût total, qui comprend l'équipement capital, la complexité opérationnelle et les exigences de post-traitement.

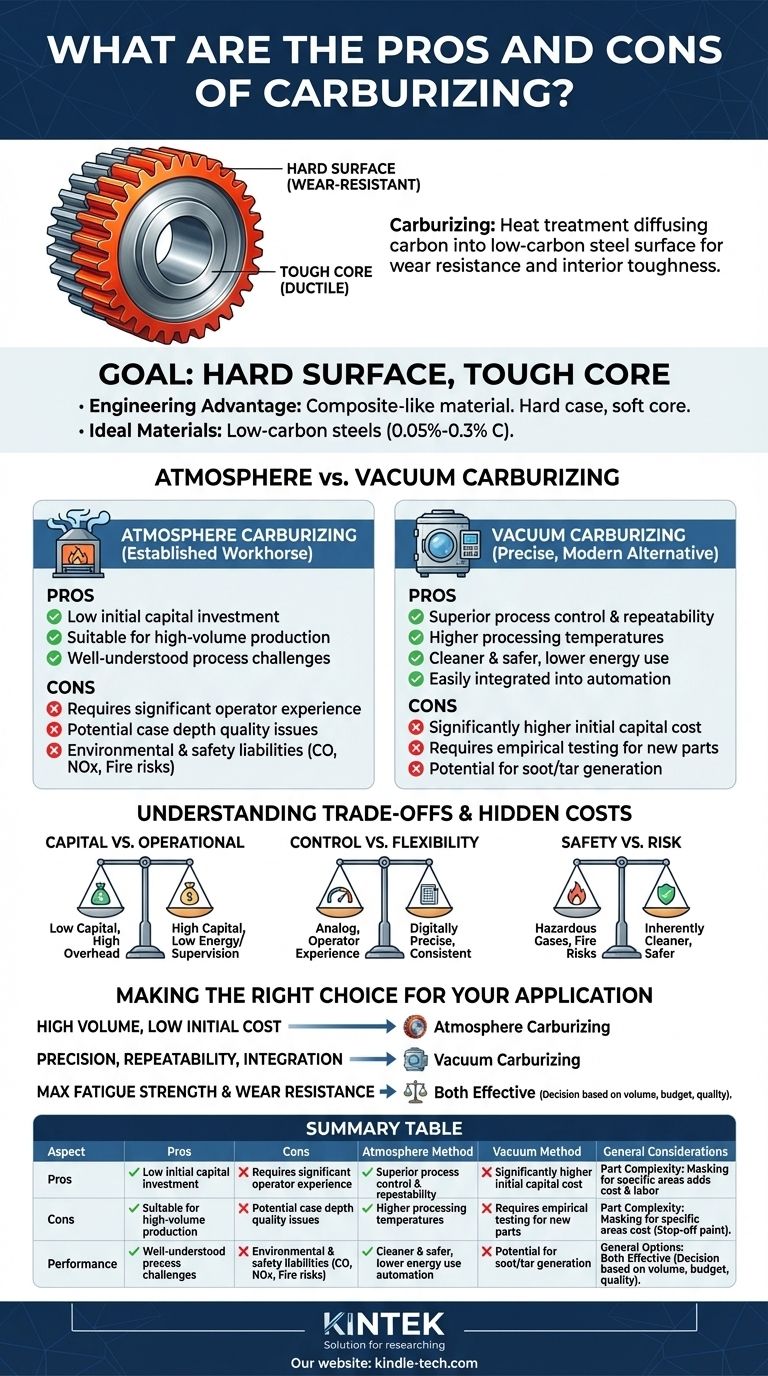

L'objectif de la cémentation : Surface dure, cœur résistant

Qu'est-ce que la cémentation ?

La cémentation est un processus de cémentation qui implique la diffusion d'atomes de carbone dans la surface d'une pièce en acier à faible teneur en carbone. En chauffant l'acier dans un environnement riche en carbone, la couche superficielle absorbe le carbone, ce qui lui permet de devenir significativement plus dure après trempe.

L'avantage technique

Ce processus crée un matériau de type composite. La surface dure et à haute teneur en carbone offre une excellente résistance à l'usure, à l'abrasion et à la rupture par fatigue. Pendant ce temps, le noyau plus doux et à faible teneur en carbone conserve sa ténacité et sa ductilité, permettant au composant d'absorber les chocs et de résister aux fractures catastrophiques.

Matériaux idéaux

La cémentation est spécifiquement conçue pour les aciers à faible teneur en carbone, généralement avec une teneur en carbone allant de 0,05 % à 0,3 %. Ces aciers ont la ténacité souhaitée pour le noyau mais manquent de la dureté intrinsèque pour les applications de surface exigeantes.

Comparaison des méthodes principales : Atmosphère vs. Vide

Le choix de la méthode de cémentation est la décision la plus critique, car elle dicte le coût, la précision et la complexité opérationnelle.

Cémentation sous atmosphère : Le cheval de bataille établi

Cette méthode traditionnelle implique le chauffage des pièces dans un four rempli d'un gaz endothermique riche en carbone, le plus souvent contenant du monoxyde de carbone (CO).

Les principaux avantages sont son faible investissement initial et son adéquation à la production en grand volume. Ayant été utilisée pendant des décennies, ses défis de processus sont bien compris.

Cependant, elle nécessite une expérience significative de l'opérateur pour obtenir des résultats reproductibles. L'équipement doit être soigneusement conditionné en cas d'arrêt, et le processus peut créer des problèmes de qualité de profondeur de couche qui nécessitent des tolérances de matériau plus importantes pour le post-usinage.

Cémentation sous vide : L'alternative précise et moderne

Également connue sous le nom de cémentation à basse pression, cette méthode place les pièces sous vide avant d'introduire un gaz hydrocarboné (comme l'acétylène ou le propane) à des températures élevées.

Ses principaux avantages sont un contrôle de processus supérieur et une reproductibilité, souvent gérés par des modèles informatiques précis. Elle permet des températures de traitement plus élevées, s'intègre facilement dans des cellules de fabrication automatisées et ne consomme de l'énergie que lorsqu'un cycle est en cours.

Le principal inconvénient est un coût d'investissement initial significativement plus élevé. Bien que hautement automatisée, elle nécessite toujours des tests empiriques pour optimiser les cycles pour les nouvelles pièces et peut produire de la suie ou du goudron si les paramètres de gaz ne sont pas soigneusement contrôlés.

Comprendre les compromis et les coûts cachés

Une simple liste "avantages vs. inconvénients" est insuffisante. La vraie décision réside dans la compréhension des facteurs concurrents de coût, de qualité et de sécurité.

Investissement en capital vs. Frais généraux d'exploitation

La cémentation sous atmosphère est moins chère à mettre en place mais peut être plus coûteuse à exploiter en raison de la nécessité d'une génération constante de gaz, d'une surveillance du processus et d'opérateurs expérimentés.

La cémentation sous vide a une barrière à l'entrée élevée en raison du coût de l'équipement, mais offre une consommation d'énergie plus faible et peut être exécutée avec moins de supervision directe une fois programmée.

Contrôle du processus vs. Flexibilité

La cémentation sous vide offre un contrôle numérique précis de la profondeur de couche et du profil de carbone, ce qui se traduit par une plus grande cohérence d'une pièce à l'autre.

La cémentation sous atmosphère est un processus bien établi mais plus "analogique". Elle repose fortement sur les connaissances empiriques des techniciens pour dépanner et maintenir la qualité.

Responsabilités environnementales et de sécurité

C'est un inconvénient critique pour la cémentation sous atmosphère. Elle nécessite une surveillance constante des gaz dangereux comme le CO et les NOx, l'élimination des huiles de trempe contaminées et la gestion des risques d'incendie importants liés aux gaz combustibles.

La cémentation sous vide est intrinsèquement plus propre et plus sûre, éliminant en grande partie le risque d'exposition aux gaz toxiques et aux flammes nues.

Complexité des pièces et masquage

Pour les deux méthodes, le durcissement de zones spécifiques d'une pièce peut devenir coûteux et laborieux. Cela nécessite l'application d'une peinture "stop-off" spéciale pour empêcher la diffusion du carbone, ce qui ajoute une étape manuelle et augmente le coût total par pièce. Dans de tels cas, la trempe par induction pourrait être une alternative plus efficace.

Faire le bon choix pour votre application

Pour sélectionner la méthode appropriée, vous devez aligner les capacités du processus avec votre objectif de fabrication principal.

- Si votre objectif principal est la production en grand volume avec un investissement initial minimal : La cémentation sous atmosphère est le choix éprouvé et rentable, à condition que vous puissiez gérer les frais généraux environnementaux et opérationnels.

- Si votre objectif principal est la précision, la reproductibilité et l'intégration dans une cellule de fabrication propre : La cémentation sous vide est supérieure, malgré son coût initial plus élevé, en raison de son contrôle précis et de son impact environnemental réduit.

- Si votre objectif principal est de maximiser la résistance à la fatigue et la résistance à l'usure sur l'acier à faible teneur en carbone : Les deux méthodes sont très efficaces, et la décision dépendra entièrement de votre volume de production, de votre budget et de vos exigences de cohérence de qualité.

Comprendre ces compromis fondamentaux vous permet de sélectionner le processus de durcissement qui correspond non seulement à vos spécifications matérielles, mais aussi à l'ensemble de votre stratégie de fabrication.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Performance | Surface dure et résistante à l'usure ; Noyau résistant et ductile ; Haute résistance à la fatigue | Convient uniquement aux aciers à faible teneur en carbone (0,05-0,3 % C) |

| Méthode sous atmosphère | Coût initial plus faible ; Bien établie pour les grands volumes | Nécessite des opérateurs experts ; Risques environnementaux/sécurité (CO, NOx) ; Frais généraux d'exploitation plus élevés |

| Méthode sous vide | Précision et reproductibilité supérieures ; Plus propre et plus sûre ; Consommation d'énergie plus faible au repos | Coût d'investissement initial élevé ; Nécessite une optimisation du cycle pour les nouvelles pièces |

| Considérations générales | Crée un matériau de type composite idéal pour les applications exigeantes | Processus complexe ; Potentiel de suie/goudron ; Le masquage "stop-off" ajoute des coûts et du travail |

Prêt à optimiser les performances de votre composant avec le bon traitement thermique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires pour soutenir des processus avancés comme la cémentation. Que vous développiez de nouveaux matériaux ou assuriez le contrôle qualité en fabrication, nos solutions vous aident à obtenir des résultats précis et reproductibles.

Discutons de la manière dont nous pouvons soutenir les besoins de votre laboratoire. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité