Les réactions primaires au sein d'un four à induction sont le processus physique de fusion et une série de réactions chimiques, dominées par l'oxydation. Bien que le but principal du four soit de changer l'état du métal de solide à liquide, la chaleur intense et l'agitation électromagnétique créent un environnement hautement réactif où le métal en fusion interagit avec l'atmosphère, le revêtement du four et toute scorie présente.

Un four à induction n'est pas seulement un creuset ; c'est un réacteur métallurgique actif. La clé est de comprendre que l'agitation électromagnétique du four est le moteur qui entraîne des réactions chimiques cruciales, qui doivent être contrôlées pour atteindre la chimie finale du métal désirée.

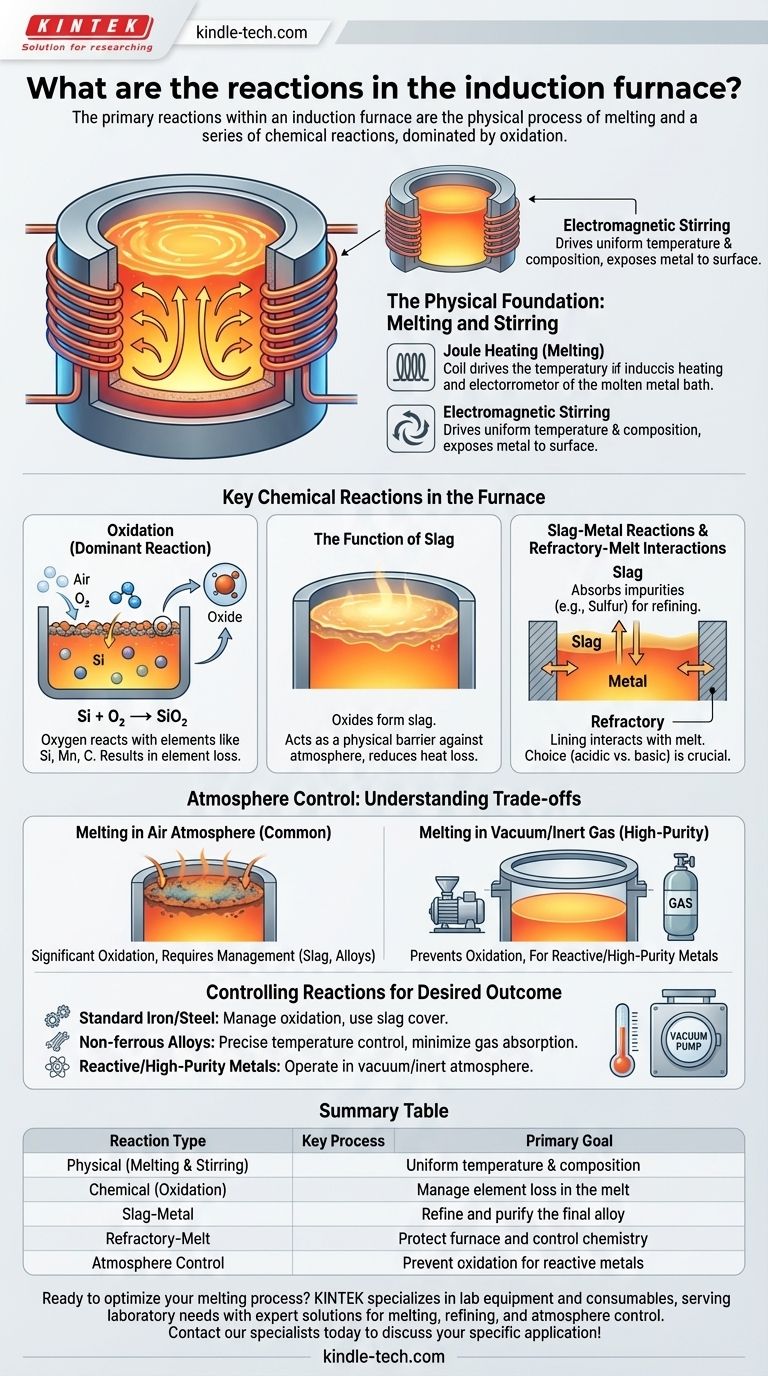

La Fondation Physique : Fusion et Agitation

Les réactions chimiques dans un four à induction sont directement influencées par son fonctionnement physique unique.

Le Processus de Fusion

Un four à induction utilise un puissant courant alternatif dans une bobine de cuivre pour créer un champ magnétique fluctuant. Ce champ induit de forts courants électriques (courants de Foucault) au sein de la charge métallique, et la résistance électrique du métal génère une chaleur intense (chauffage par effet Joule), le faisant fondre.

Le Rôle de l'Agitation Électromagnétique

Les mêmes forces magnétiques qui chauffent le métal créent également un mouvement d'agitation vigoureux. Cette force pousse le métal en fusion vers le haut au centre et vers le bas le long des côtés.

Cette agitation n'est pas seulement un effet secondaire ; c'est un moteur de processus critique. Elle assure une température et une composition chimique uniformes dans toute la masse fondue, mais elle expose également constamment du métal nouveau, non réagi, à la surface, accélérant les interactions avec l'atmosphère et les scories.

Réactions Chimiques Clés dans le Four

Une fois le métal en fusion, il devient le siège de plusieurs réactions chimiques importantes.

Oxydation : La Réaction Dominante

Lors de la fusion dans une atmosphère à l'air libre, l'oxygène est l'élément le plus réactif présent. Il se combine facilement avec les éléments du bain en fusion, en particulier ceux ayant une forte affinité pour l'oxygène comme le silicium, le manganèse et le carbone (dans les métaux ferreux).

Par exemple, le silicium dans une masse fondue de fer réagira avec l'oxygène de l'air pour former du dioxyde de silicium :

Si + O₂ → SiO₂

Cette oxydation entraîne une perte de ces éléments de la masse fondue, ce qui doit être pris en compte dans le calcul de la charge initiale pour répondre aux spécifications chimiques finales.

La Fonction des Scories

Les oxydes formés pendant la fusion, comme le dioxyde de silicium, sont généralement moins denses que le métal en fusion. Ils flottent à la surface pour former une couche liquide appelée scorie.

Cette couche de scorie n'est pas simplement un déchet. Elle agit comme une barrière physique, protégeant le métal en fusion d'une oxydation supplémentaire par l'atmosphère et réduisant les pertes de chaleur.

Réactions Scorie-Métal

La scorie elle-même est un milieu chimiquement réactif. Elle peut être utilisée pour affiner le métal en absorbant les impuretés. Par exemple, une scorie correctement formulée peut extraire le soufre d'une masse fondue d'acier, une étape critique pour améliorer ses propriétés mécaniques.

La composition de la scorie (sa basicité ou son acidité) est soigneusement contrôlée pour optimiser ce processus d'affinage et garantir qu'elle n'attaque pas le revêtement du four.

Interactions Réfractaire-Masse Fondue

Le four est revêtu d'un matériau résistant à la chaleur appelé réfractaire. Ce revêtement n'est pas parfaitement inerte et peut interagir avec la masse fondue.

Un réfractaire acide (à base de silice) peut être érodé par une scorie basique et peut même libérer de petites quantités de silicium dans la masse fondue. Inversement, un réfractaire basique (à base de magnésie) est utilisé pour les masses fondues qui nécessitent une scorie basique pour l'affinage. Le choix du réfractaire est une décision fondamentale qui dicte le type de chimie que vous pouvez réaliser.

Comprendre les Compromis : Atmosphère vs. Vide

La référence à l'opération dans une atmosphère ou sous vide souligne un choix critique qui contrôle directement l'environnement réactif du four.

Fusion dans une Atmosphère d'Air

C'est la méthode la plus courante et la plus rentable. Cependant, le compromis est une oxydation significative. Les opérateurs doivent gérer cela en contrôlant la température, en utilisant une couverture de scories protectrice et en ajustant les additions d'alliage initiales pour compenser les pertes attendues.

Fusion sous Vide ou Gaz Inerte

Pour les métaux hautement réactifs comme le titane ou les superalliages de haute pureté, la fusion doit avoir lieu sous vide ou dans une atmosphère inerte (comme l'argon). C'est beaucoup plus complexe et coûteux, mais c'est le seul moyen de prévenir les réactions d'oxydation néfastes qui compromettraient l'intégrité du métal.

Contrôler les Réactions pour Votre Résultat Désiré

Comprendre ces réactions vous permet de contrôler le produit final. Votre approche dépendra entièrement de votre objectif.

- Si votre objectif principal est de produire des pièces moulées en fer ou en acier standard : Votre objectif principal est de gérer l'oxydation en utilisant une couverture de scories appropriée et en ajustant les additions d'alliage pour compenser la perte prévisible d'éléments.

- Si votre objectif principal est de fondre des alliages non ferreux de grande valeur (par exemple, cuivre, aluminium) : Un contrôle précis de la température est primordial pour minimiser à la fois l'oxydation et l'absorption de gaz nocifs comme l'hydrogène, qui provoque la porosité.

- Si votre objectif principal est de produire des métaux réactifs ou de haute pureté (par exemple, superalliages) : Vous devez opérer sous vide ou dans une atmosphère inerte pour éviter toute réaction chimique indésirable avec l'air.

En maîtrisant ces interactions, le four à induction se transforme d'un simple fondeur en un outil métallurgique précis.

Tableau Récapitulatif :

| Type de Réaction | Processus Clé | Objectif Principal |

|---|---|---|

| Physique | Fusion et Agitation Électromagnétique | Température et composition uniformes |

| Chimique (Oxydation) | Le métal réagit avec l'oxygène (par exemple, Si + O₂ → SiO₂) | Gérer la perte d'éléments dans la masse fondue |

| Scorie-Métal | La scorie absorbe les impuretés (par exemple, le soufre) du métal | Affiner et purifier l'alliage final |

| Réfractaire-Masse Fondue | Interaction entre le revêtement du four et la masse fondue/scorie | Protéger le four et contrôler la chimie |

| Contrôle de l'Atmosphère | Fusion à l'air vs. sous vide/gaz inerte | Prévenir l'oxydation pour les métaux réactifs |

Prêt à optimiser votre processus de fusion ? Les réactions dans votre four à induction sont la clé de la qualité et de la cohérence de votre produit final. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des solutions expertes pour la fusion, l'affinage et le contrôle de l'atmosphère. Laissez notre expertise vous aider à atteindre des résultats métallurgiques précis. Contactez nos spécialistes dès aujourd'hui pour discuter de votre application spécifique !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Les gens demandent aussi

- Quel est le produit d'un four à induction ? Métal en fusion homogène de haute pureté pour les alliages de précision

- Quels sont les avantages techniques de l'utilisation d'un four à induction sous vide pour la préparation d'alliages de zirconium contenant des particules de phase secondaire de chrome (SPP) ?

- Pourquoi des fours à fusion à haute température et des creusets en platine sont-ils utilisés en XRF pour le laitier de magnésium ? Atteignez une précision maximale

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quelle est la différence entre un four à induction et un four à résistance ? Un guide pour choisir la bonne technologie de chauffage

- Qu'est-ce qu'un four utilisé pour la fusion des métaux non ferreux ? Choisissez entre l'induction et le chauffage au combustible

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Quels sont les avantages du four à induction sans noyau ? Obtenez une fusion de métal propre, précise et efficace