Les principales précautions de sécurité lors du traitement thermique constituent un système à plusieurs niveaux conçu pour contrôler les températures extrêmes, les atmosphères dangereuses, les expositions chimiques et les risques liés à la manutention des matériaux. Cela implique une combinaison stricte d'équipements de protection individuelle (EPI) spécialisés, de contrôles d'ingénierie robustes tels que les verrouillages de four et la ventilation, et de procédures administratives rigoureuses telles que le verrouillage/étiquetage (LOTO) et une formation complète des opérateurs.

La sécurité du traitement thermique ne consiste pas seulement à éviter les brûlures. Il s'agit de gérer systématiquement les environnements à haute énergie en comprenant que les plus grands risques proviennent souvent de dangers invisibles tels que les gaz toxiques, les atmosphères inflammables et l'immense énergie potentielle stockée dans les matériaux chauds.

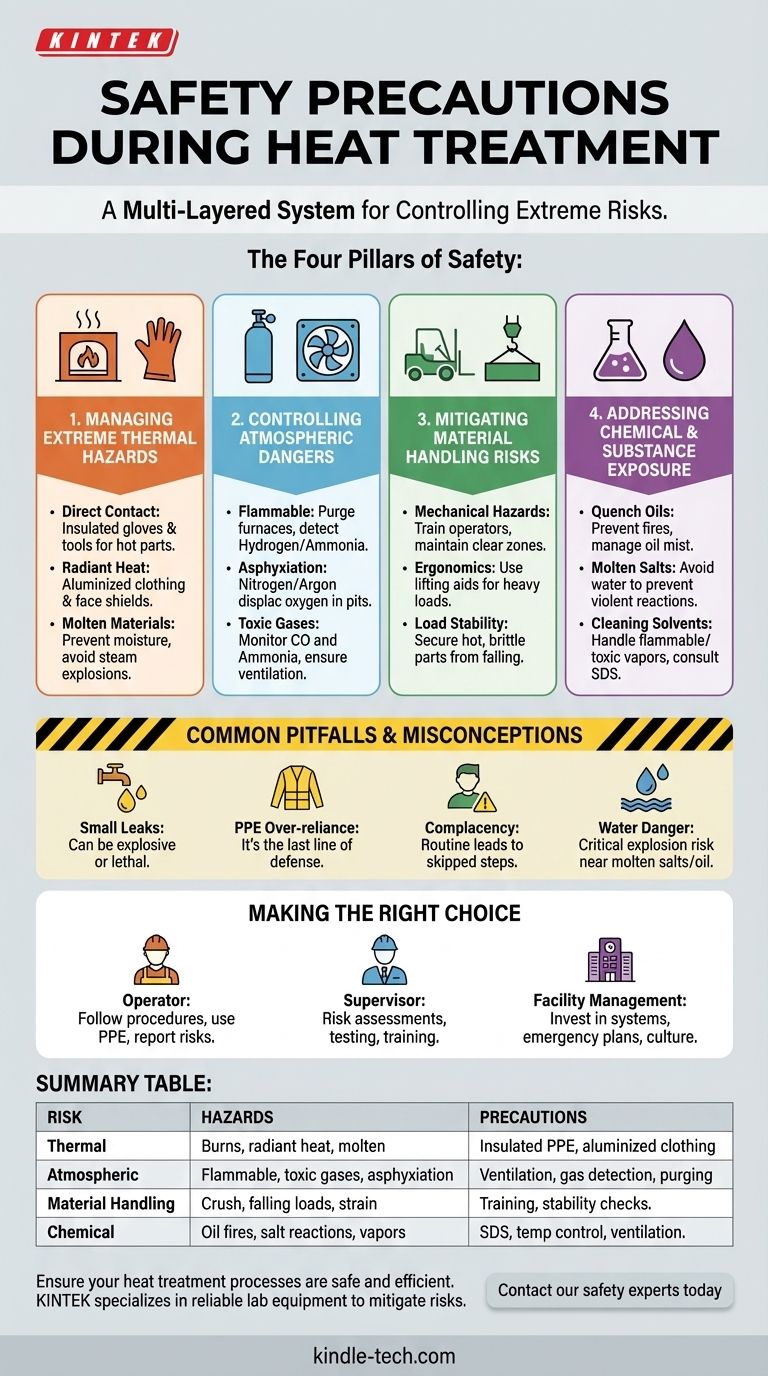

Les quatre piliers de la sécurité du traitement thermique

Des protocoles de sécurité efficaces reposent sur la compréhension et le contrôle des quatre principales catégories de risques inhérentes aux opérations de traitement thermique.

1. Gestion des dangers thermiques extrêmes

Le danger le plus évident est la chaleur extrême provenant des fours, des pièces et des milieux de trempe. Ce risque va au-delà des simples brûlures par contact.

- Contact direct : Toucher des pièces chaudes, des montages ou l'intérieur des fours peut provoquer instantanément des brûlures graves et altérant la vie. Les gants et outils isolants sont non négociables.

- Chaleur radiante : Le rayonnement infrarouge intense provenant d'une porte de four ouverte peut provoquer de graves brûlures cutanées et des lésions oculaires à distance. Des vêtements aluminisés et des écrans faciaux appropriés sont requis pour ces tâches.

- Matériaux en fusion : Les procédés utilisant du sel ou des métaux en fusion présentent un risque extrême de chaleur et d'éclaboussures. Toute contamination par l'humidité peut provoquer une violente explosion de vapeur, projetant des matériaux en fusion sur une vaste zone.

2. Contrôle des dangers atmosphériques

Ce que vous ne pouvez pas voir est souvent l'élément le plus dangereux. Les atmosphères à l'intérieur des fours de traitement thermique sont conçues à des fins métallurgiques mais peuvent être mortelles.

- Atmosphères inflammables : Les gaz tels que l'hydrogène, l'ammoniac dissocié ou le gaz endothermique sont hautement explosifs. Une ventilation adéquate, des procédures de purge du four et des systèmes de détection de gaz sont essentiels pour prévenir les explosions catastrophiques.

- Asphyxie par gaz inerte : Les gaz comme l'azote et l'argon, utilisés pour prévenir l'oxydation, peuvent déplacer l'oxygène dans les zones confinées. Une fuite dans un four à fosse ou une pièce mal ventilée peut entraîner une asphyxie en quelques minutes, souvent sans avertissement.

- Gaz toxiques : Les processus de carburation et de nitruration utilisent des gaz qui peuvent être toxiques. Le monoxyde de carbone (CO) est un sous-produit du gaz endothermique, et l'ammoniac (NH3) est utilisé dans la nitruration. Les deux nécessitent une surveillance continue et une ventilation d'urgence.

3. Atténuation des risques liés à la manutention des matériaux

Le traitement thermique implique de déplacer des matériaux lourds, encombrants et souvent très chauds ou cassants à l'intérieur et à l'extérieur de l'équipement.

- Dangers mécaniques : Les grues, les chariots élévateurs et les machines de chargement présentent des risques importants d'écrasement et d'impact. Une formation appropriée des opérateurs et le maintien de zones d'opération dégagées sont essentiels.

- Ergonomie et stabilité de la charge : Le chargement et le déchargement manuels des paniers peuvent provoquer des blessures dues à la tension. De plus, les pièces chaudes ou fraîchement trempées peuvent être cassantes ou se déplacer de manière inattendue, créant un risque de chute de matériaux.

4. Traitement de l'exposition aux produits chimiques et aux substances

Le processus implique plus que de la simple chaleur et du métal. Divers produits chimiques sont utilisés et présentent chacun leurs propres risques distincts.

- Huiles de trempe : Ces huiles fonctionnent à des températures élevées et présentent un risque d'incendie important si leur point d'éclair est dépassé ou si les pièces chaudes ne sont pas entièrement immergées. L'inhalation de brouillard d'huile est également une préoccupation pour la santé respiratoire à long terme.

- Sels fondus : Au-delà du risque de brûlure, les bains de sel peuvent être chimiquement réactifs. L'introduction accidentelle d'eau ou de matériaux incompatibles peut provoquer des réactions violentes.

- Solvants de nettoyage : Les pièces sont souvent nettoyées avant le traitement. Les vapeurs des solvants de nettoyage peuvent être inflammables ou toxiques, nécessitant une manipulation et une ventilation soigneuses. Consultez toujours la Fiche de Données de Sécurité (FDS) pour tout produit chimique utilisé.

Pièges et idées fausses courants

Construire une véritable culture de la sécurité signifie aller au-delà de la liste de contrôle et comprendre les points de défaillance courants.

L'illusion de la « simple petite fuite »

Une petite fuite, apparemment insignifiante, de gaz de procédé est une urgence. Une fuite mineure d'hydrogène peut s'accumuler pour former un mélange explosif, tandis qu'une fuite silencieuse d'azote peut créer un environnement létal et pauvre en oxygène.

Dépendance excessive à l'égard des EPI

L'équipement de protection individuelle est la dernière ligne de défense, pas la première. Si un opérateur compte uniquement sur ses EPI pour rester en sécurité, le danger sous-jacent n'a pas été correctement contrôlé par des solutions d'ingénierie ou procédurales.

Complaisance face aux tâches de routine

La familiarité peut entraîner la complaisance. Les opérateurs qui ont effectué une tâche des milliers de fois peuvent être tentés de prendre des raccourcis, comme contourner un interrupteur de sécurité ou ne pas purger correctement un four. C'est une cause principale d'incidents majeurs.

Le danger extrême de l'eau

L'eau est l'une des plus grandes menaces uniques dans une installation de traitement thermique. Sa présence près des bains de sel en fusion ou des réservoirs d'huile de trempe chaude est un risque critique, car la conversion rapide en vapeur est suffisamment puissante pour être explosive.

Faire le bon choix pour votre objectif

Un programme de sécurité robuste nécessite un engagement à tous les niveaux de l'organisation, avec des responsabilités spécifiques adaptées à chaque rôle.

- Si vous êtes opérateur ou technicien : Votre objectif principal est le respect méticuleux des procédures, l'utilisation correcte de tous les EPI requis pour chaque tâche et le signalement immédiat de toute condition que vous jugez dangereuse.

- Si vous êtes superviseur ou ingénieur : Votre objectif principal est de mener des évaluations de risques régulières, de vous assurer que tous les contrôles d'ingénierie fonctionnent grâce à des tests périodiques et de fournir une formation claire et continue sur les procédures normales et d'urgence.

- Si vous êtes responsable de la gestion des installations : Votre objectif principal est d'investir dans et de maintenir des systèmes de sécurité modernes tels que la détection de gaz et la ventilation, d'établir des plans d'action d'urgence clairs et pratiqués, et de favoriser une culture de sécurité proactive qui donne à chacun le pouvoir d'arrêter le travail s'il constate un risque.

En fin de compte, une approche proactive et systématique de la sécurité transforme un environnement à haut risque en une opération contrôlée, prévisible et productive.

Tableau récapitulatif :

| Catégorie de risque | Dangers clés | Précautions essentielles |

|---|---|---|

| Dangers thermiques | Brûlures par contact, chaleur radiante, matériaux en fusion | EPI isolé, vêtements aluminisés, contrôle de l'humidité |

| Dangers atmosphériques | Gaz inflammables/explosifs, asphyxie, vapeurs toxiques | Ventilation, systèmes de détection de gaz, purge du four |

| Manutention des matériaux | Blessures par écrasement, chutes de charges, tension ergonomique | Formation appropriée sur les grues/chariots élévateurs, vérification de la stabilité de la charge |

| Exposition chimique | Incendies d'huile de trempe, réactions de sels fondus, vapeurs de solvant | Consulter la FDS, contrôle de la température, ventilation |

Assurez-vous que vos processus de traitement thermique sont sûrs et efficaces. KINTEK se spécialise dans la fourniture d'équipements de laboratoire fiables et de consommables pour tous vos besoins en laboratoire. Notre expertise vous aide à atténuer les risques et à maintenir un environnement de travail sécurisé. Contactez nos experts en sécurité dès aujourd'hui pour discuter de vos besoins spécifiques et de la manière dont nous pouvons soutenir votre exploitation.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel

- Qu'est-ce que la température critique du traitement thermique ? Découvrez la clé de la dureté et des performances de l'acier

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Quelle est la température d'un échangeur de chaleur de fournaise ? Comprendre les températures de fonctionnement sûres pour prévenir les dangers

- Pourquoi le traitement thermique sous vide à haute température est-il essentiel pour l'acier Cr-Ni ? Optimisation de la résistance et de l'intégrité de surface