Les paramètres clés du frittage flash (SPS) sont la température de frittage, la pression mécanique appliquée, la vitesse de chauffe et le temps de maintien à la température maximale. Ces variables sont contrôlées par un courant continu pulsé (DC) qui traverse une matrice conductrice et le matériau lui-même, permettant une combinaison unique de chauffage Joule, d'effets plasma et de déformation plastique pour consolider rapidement les poudres.

Le frittage flash n'est pas simplement un moyen plus rapide de chauffer un matériau. Sa puissance réside dans le contrôle précis et synergique d'un champ électrique et d'une pression mécanique pour atteindre une densification complète à des températures plus basses et en beaucoup moins de temps que les méthodes conventionnelles.

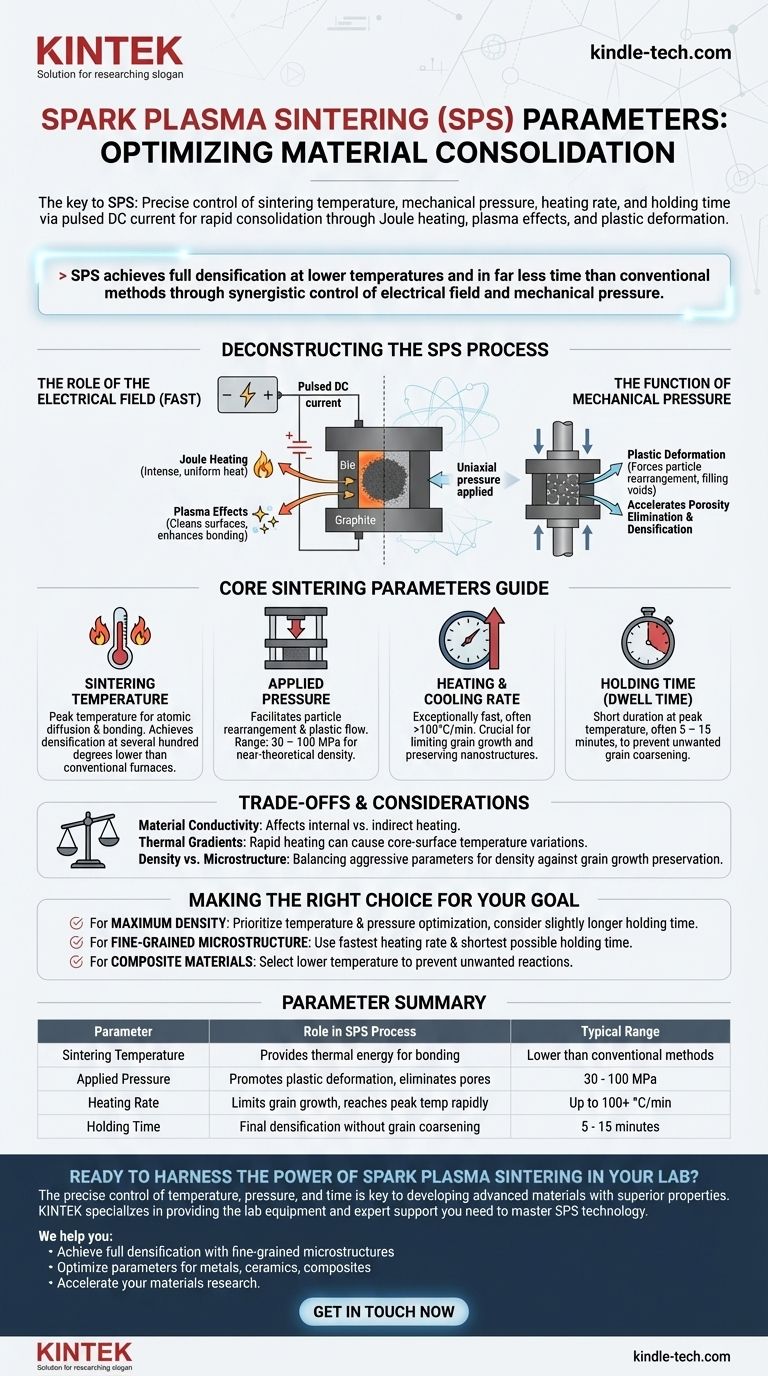

Déconstruction du processus SPS

Pour contrôler efficacement les paramètres, vous devez d'abord comprendre les mécanismes fondamentaux qui distinguent le SPS du frittage traditionnel. Le processus repose sur l'application simultanée de pression et d'un courant électrique de forte intensité.

Le rôle du champ électrique

Le SPS, également connu sous le nom de technique de frittage assisté par champ (FAST), utilise un courant continu pulsé. Ce courant est la source de deux phénomènes de chauffage principaux.

Le premier est le chauffage Joule, où la résistance électrique de la matrice en graphite et du compact de poudre génère une chaleur intense, rapide et uniforme.

Le second est l'effet "plasma d'étincelles" plus débattu. La théorie suggère que des décharges électriques localisées peuvent se produire dans les interstices entre les particules de poudre, créant de minuscules poches de plasma. Ce plasma nettoie les surfaces des particules des oxydes et des contaminants, ce qui améliore considérablement la diffusion et la liaison.

La fonction de la pression mécanique

Pendant que le champ électrique chauffe le matériau, une pression uniaxiale est constamment appliquée. Cette force mécanique a un objectif essentiel : elle favorise la déformation plastique des particules chauffées et ramollies.

Cette pression force les particules à se réorganiser, à glisser les unes sur les autres et à se déformer pour remplir les vides entre elles, accélérant l'élimination de la porosité et poussant le matériau vers une densité complète.

Un guide des principaux paramètres de frittage

Maîtriser le SPS implique d'équilibrer les quatre paramètres suivants pour s'adapter à votre matériau spécifique et au résultat souhaité.

Température de frittage

C'est la température maximale que le matériau atteint pendant le cycle. Elle fournit l'énergie thermique nécessaire à la diffusion atomique et à la liaison des particules. Un avantage clé du SPS est sa capacité à atteindre la densification à des températures inférieures de plusieurs centaines de degrés à celles des fours conventionnels.

Pression appliquée

Généralement comprise entre 30 et 100 MPa, la pression est essentielle pour faciliter le réarrangement des poudres et l'écoulement plastique. Une pression plus élevée peut aider à fermer les pores finaux et à atteindre une densité quasi-théorique, mais une pression excessive peut endommager l'outillage ou l'échantillon.

Vitesse de chauffe et de refroidissement

Le SPS permet des vitesses de chauffe exceptionnellement rapides, dépassant souvent 100°C par minute. Cette vitesse est cruciale pour limiter la croissance des grains, ce qui permet la consolidation de matériaux nanostructurés ou à grains fins tout en préservant leurs microstructures uniques.

Temps de maintien (temps de palier)

C'est le temps pendant lequel l'échantillon est maintenu à la température de frittage maximale. En raison de l'efficacité des mécanismes de chauffe et de pression, les temps de maintien en SPS sont remarquablement courts, souvent de seulement 5 à 15 minutes. Cela prévient davantage le grossissement indésirable des grains.

Comprendre les compromis et les considérations

Bien que puissant, le SPS n'est pas une solution universelle. L'obtention de résultats optimaux nécessite une connaissance de sa physique sous-jacente et de ses limitations potentielles.

La conductivité du matériau est essentielle

La conductivité électrique de votre compact de poudre a un impact significatif. Pour les matériaux conducteurs (comme les métaux ou les phases MAX), le courant traverse l'échantillon lui-même, provoquant un chauffage interne direct. Pour les matériaux isolants (comme de nombreuses céramiques), l'échantillon est chauffé indirectement par la matrice en graphite chaude environnante.

Risque de gradients thermiques

Bien que le chauffage soit rapide, des gradients de température peuvent se développer entre le cœur et la surface d'un échantillon grand ou de faible conductivité. Cela peut entraîner des variations de densité et de microstructure dans la pièce finale, nécessitant un réglage minutieux des paramètres pour les atténuer.

Équilibrer densité et microstructure

Il existe un compromis inhérent entre l'obtention d'une densité complète et la préservation d'une microstructure à grains fins. Des paramètres agressifs – température élevée, pression élevée ou temps de maintien longs – produiront une pièce très dense mais peuvent également provoquer une croissance indésirable des grains. L'objectif est de trouver la fenêtre de traitement qui permet d'atteindre la densité requise tout en minimisant les changements microstructuraux.

Faire le bon choix pour votre objectif

Les paramètres idéaux dépendent entièrement de votre objectif. Utilisez les directives suivantes comme point de départ pour l'optimisation du processus.

- Si votre objectif principal est d'atteindre une densité maximale : Priorisez l'optimisation de la température et de la pression appliquée, en utilisant potentiellement un temps de maintien légèrement plus long pour garantir l'élimination de toute porosité.

- Si votre objectif principal est de préserver une microstructure à grains fins : Utilisez la vitesse de chauffe la plus rapide possible et le temps de maintien le plus court qui permet d'atteindre votre densité minimale acceptable.

- Si votre objectif principal est de fritter un matériau composite : Sélectionnez soigneusement une température de frittage plus basse pour éviter les réactions chimiques indésirables ou la diffusion entre les différentes phases.

La maîtrise de ces paramètres vous permet d'exploiter tout le potentiel du frittage flash pour fabriquer des matériaux avancés qui ne sont tout simplement pas possibles avec les techniques conventionnelles.

Tableau récapitulatif :

| Paramètre | Rôle dans le processus SPS | Plage typique |

|---|---|---|

| Température de frittage | Fournit l'énergie thermique pour la diffusion atomique et la liaison. | Souvent plusieurs centaines de degrés inférieure aux méthodes conventionnelles. |

| Pression appliquée | Favorise le réarrangement des particules et la déformation plastique pour éliminer les pores. | 30 - 100 MPa |

| Vitesse de chauffe | Limite la croissance des grains en atteignant rapidement la température de frittage. | Jusqu'à 100+ °C/min |

| Temps de maintien | Permet la densification finale à la température maximale sans grossissement excessif des grains. | 5 - 15 minutes |

Prêt à exploiter la puissance du frittage flash dans votre laboratoire ?

Le contrôle précis de la température, de la pression et du temps est essentiel pour développer des matériaux avancés aux propriétés supérieures. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et d'un support expert dont vous avez besoin pour maîtriser la technologie SPS.

Nous vous aidons à :

- Atteindre une densification complète tout en préservant des microstructures à grains fins.

- Optimiser les paramètres de frittage pour les métaux, les céramiques et les composites.

- Accélérer votre recherche sur les matériaux grâce à une consolidation rapide et efficace.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions SPS peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment un four de pressage à chaud sous vide contribue-t-il à la densification des matériaux cermets Fe-ZTA ? Atteindre la densité maximale.

- Quels types d'éléments chauffants sont utilisés dans un four de pressage à chaud sous vide ? Choisissez le bon élément chauffant pour votre processus

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Guide expert pour la fabrication de Ti-22Al-25Nb

- Quelles conditions de traitement clés une presse à chaud sous vide offre-t-elle ? Optimisation du frittage de nanocomposites Cu/Ti3SiC2/C

- Quels sont les avantages fondamentaux de l'utilisation d'un four de pressage à chaud sous vide pour les alliages Cr50Cu50 ? Atteindre une densité de 96,09 %

- Comment la pression axiale dans les fours de pressage à chaud sous vide influence-t-elle les composites diamant/aluminium ? Optimiser la microstructure

- Comment le système de contrôle de la température d'un four de pressage à chaud sous vide influence-t-il les propriétés mécaniques des joints en tungstène et en cuivre ? | Optimiser la résistance des joints

- Comment un four de frittage sous vide optimise-t-il la microstructure des composites MoSi2 ? Maîtriser la densification et la performance des matériaux