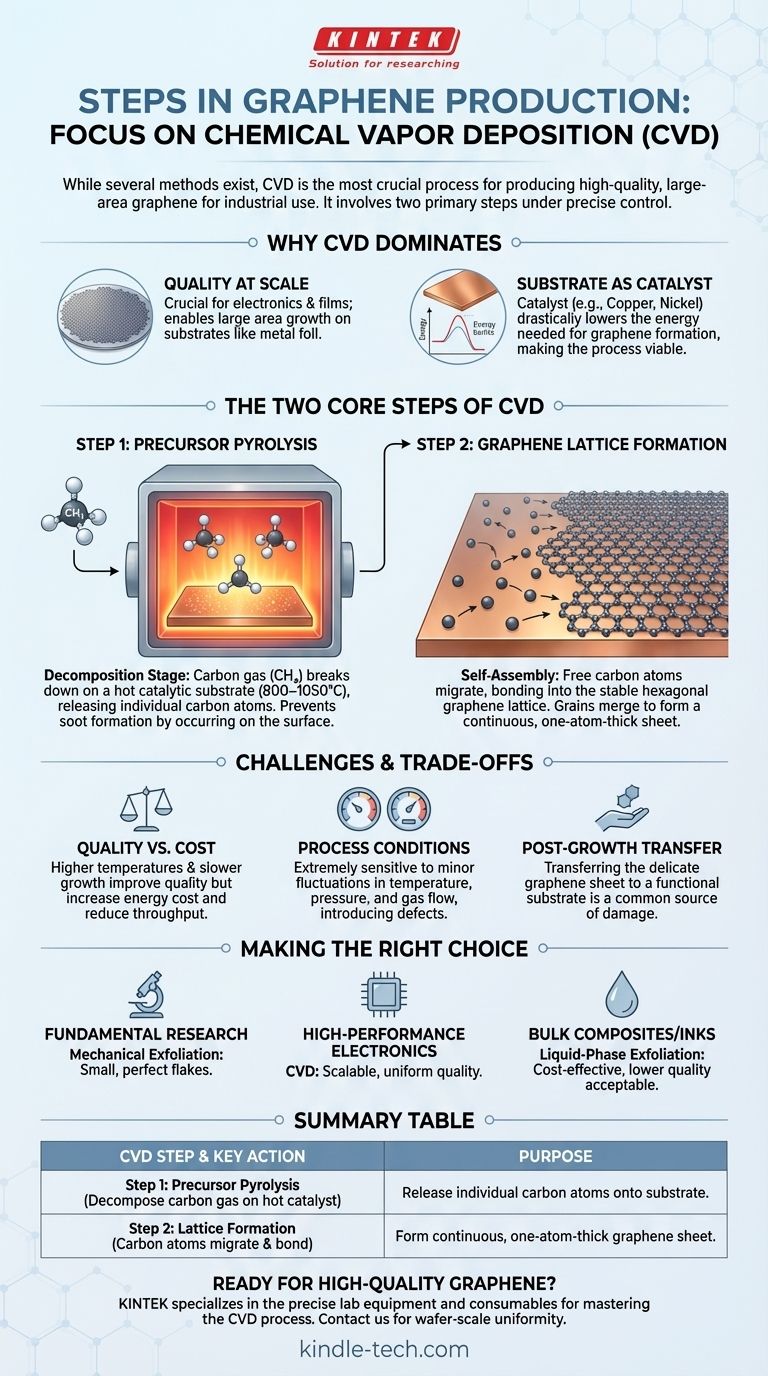

Bien qu'il existe plusieurs méthodes pour créer du graphène, le processus le plus crucial pour produire un matériau de grande surface et de haute qualité à usage industriel est le dépôt chimique en phase vapeur (CVD). Cette technique implique essentiellement deux étapes principales : premièrement, la décomposition d'un gaz source de carbone en atomes individuels sur un substrat chaud, et deuxièmement, l'auto-assemblage de ces atomes en une feuille de graphène d'une seule épaisseur atomique.

Le défi principal dans la production de graphène n'est pas simplement de suivre une série d'étapes, mais de maîtriser un processus délicat à haute température. Le succès dépend d'un équilibre précis entre la température, la pression et l'activité catalytique pour atteindre une haute qualité et une grande échelle à un coût raisonnable.

Pourquoi le dépôt chimique en phase vapeur (CVD) domine

D'autres méthodes, comme l'exfoliation mécanique (la méthode du "ruban adhésif"), sont excellentes pour la recherche fondamentale mais ne sont pas évolutives. Le CVD est la seule technique éprouvée capable de produire les grandes feuilles uniformes de graphène de haute qualité requises pour les applications en électronique et dans les matériaux avancés.

Le besoin de qualité à l'échelle

Le CVD se distingue car il peut faire croître du graphène sur de grandes surfaces, comme une feuille métallique entière. C'est une exigence fondamentale pour la fabrication de composants électroniques ou de films conducteurs transparents.

Le substrat comme catalyseur

Dans le processus CVD, le substrat — généralement une feuille de cuivre ou de nickel — n'est pas seulement une surface passive. Il agit comme un catalyseur, abaissant considérablement l'énergie immense (températures souvent supérieures à 2500°C) qui serait autrement nécessaire pour former le réseau de graphène. Cette action catalytique est ce qui rend le processus viable.

Décomposition des deux étapes principales du CVD

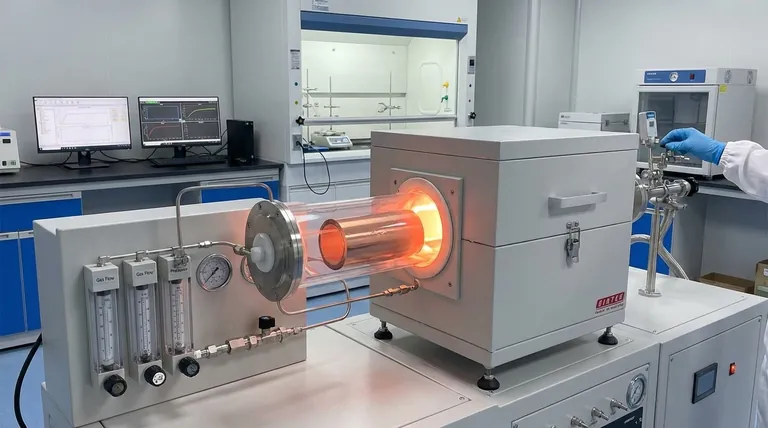

L'ensemble du processus CVD se déroule dans une chambre spécialisée où la température, la pression et le débit de gaz sont méticuleusement contrôlés.

Étape 1 : Pyrolyse du précurseur

C'est l'étape de décomposition. Un précurseur contenant du carbone, le plus souvent du méthane gazeux (CH₄), est introduit dans la chambre.

La haute température du substrat catalytique (généralement 800–1050°C) rompt les liaisons chimiques des molécules de gaz. Cette pyrolyse libère des atomes de carbone individuels sur la surface.

Il est crucial que cette réaction se produise sur le substrat lui-même. Si elle se produit en phase gazeuse loin de la surface, les atomes de carbone s'aggloméreront pour former de la suie, ce qui dégrade la qualité du film de graphène final.

Étape 2 : Formation du réseau de graphène

Une fois libres sur la surface catalytique, les atomes de carbone individuels migrent et commencent à se lier les uns aux autres.

Poussés par la thermodynamique, ils s'arrangent dans la configuration la plus stable : la structure en réseau hexagonal emblématique du graphène. Ce processus commence à divers points, formant des "îlots" ou des "grains" de graphène qui croissent et fusionnent pour former une feuille continue.

Comprendre les compromis et les défis

Bien que les étapes soient simples en théorie, les exécuter pour produire un matériau de haute qualité est un défi d'ingénierie important. Le processus est un équilibre constant.

La bataille entre qualité et coût

Des températures plus élevées et des vitesses de croissance plus lentes produisent généralement du graphène avec moins de défauts et des grains cristallins plus grands, ce qui améliore ses propriétés électriques. Cependant, cela augmente directement la consommation d'énergie et réduit le débit, ce qui fait grimper les coûts.

L'impact des conditions de processus

La qualité finale du graphène est extrêmement sensible aux conditions physiques. Des fluctuations mineures de température, de pression dans la chambre ou du débit du gaz porteur peuvent introduire des défauts ou des impuretés dans la délicate structure atomique.

Le transfert post-croissance

Après la croissance, la feuille de graphène est sur une feuille métallique et doit être transférée sur un substrat fonctionnel, comme le silicium ou le plastique. Ce processus de transfert est délicat et une source courante de déchirures, de plis et de contamination, ce qui peut compromettre les propriétés supérieures du matériau.

Faire le bon choix pour votre objectif

Comprendre les différentes méthodes de production est essentiel pour sélectionner le bon type de graphène pour une application spécifique.

- Si votre objectif principal est la recherche fondamentale : L'exfoliation mécanique peut fournir de petits flocons presque parfaits, idéaux pour l'étude scientifique.

- Si votre objectif principal est l'électronique haute performance : Le CVD est la seule voie viable, nécessitant un investissement dans un contrôle précis du processus pour assurer l'uniformité et la qualité à l'échelle de la tranche.

- Si votre objectif principal est les composites en vrac ou les encres conductrices : L'exfoliation en phase liquide peut être un choix plus économique, car la qualité électrique inférieure est souvent acceptable pour ces applications.

En fin de compte, la "meilleure" méthode pour produire du graphène dépend entièrement de l'application finale et de ses exigences de performance uniques.

Tableau récapitulatif :

| Étape CVD | Action clé | Objectif |

|---|---|---|

| Étape 1 : Pyrolyse du précurseur | Décomposer le gaz carboné (par exemple, le méthane) sur un substrat catalytique chaud. | Libérer des atomes de carbone individuels sur la surface du substrat. |

| Étape 2 : Formation du réseau | Les atomes de carbone migrent et se lient pour former un réseau hexagonal sur le substrat. | Former une feuille de graphène continue, d'une seule épaisseur atomique. |

Prêt à produire du graphène de haute qualité pour votre recherche ou votre application industrielle ? Le contrôle précis requis pour un CVD réussi est notre spécialité. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables essentiels pour maîtriser le processus de production de graphène, des fours à haute température aux systèmes de gestion des gaz. Laissez nos experts vous aider à atteindre l'uniformité et la qualité à l'échelle de la tranche que votre projet exige. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et de la manière dont nous pouvons soutenir votre succès.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de graphitation continue sous vide de graphite

- Diamant CVD pour applications de gestion thermique

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels