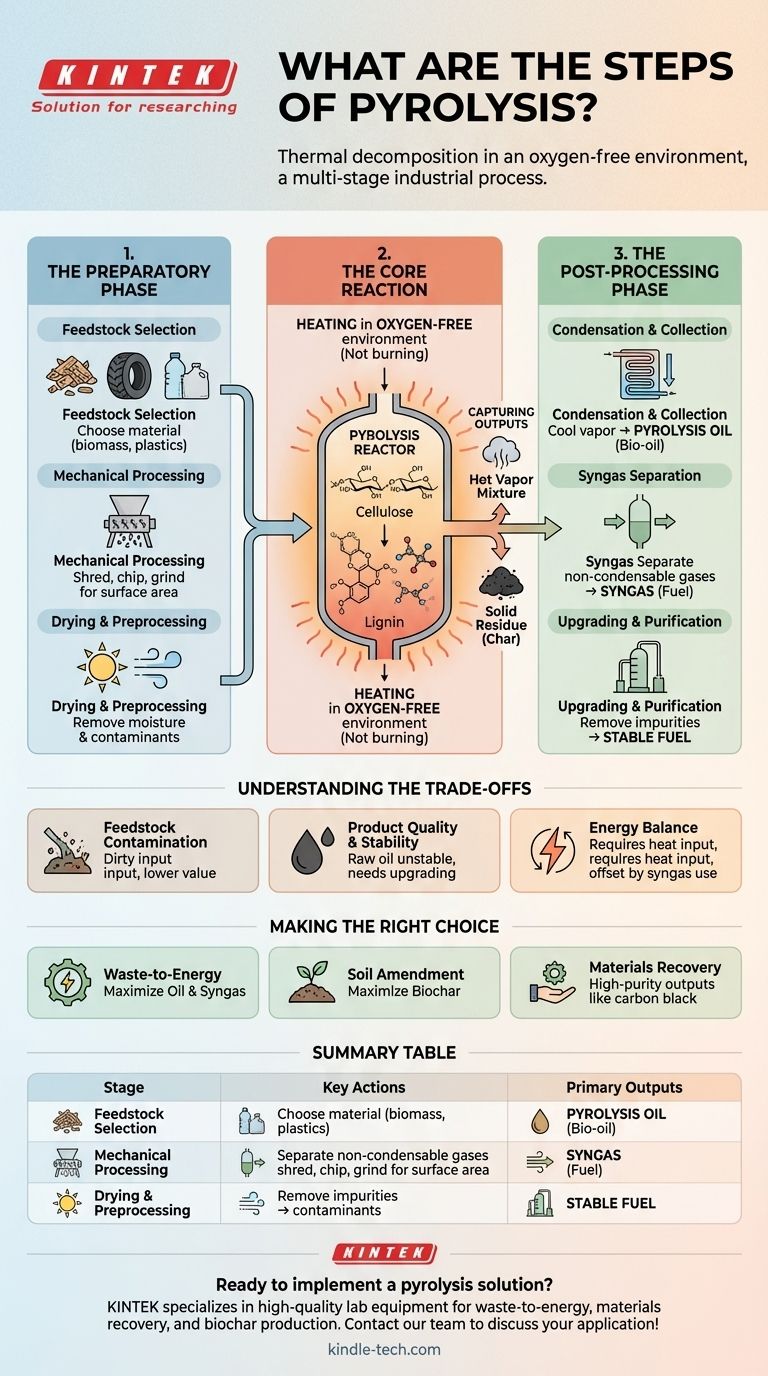

À la base, la pyrolyse est un processus multi-étapes de décomposition thermique qui décompose la matière dans un environnement exempt d'oxygène. Il comprend trois phases principales : la préparation de la matière première (alimentation), la réaction de chauffage centrale elle-même, et enfin, la collecte et le raffinage des produits résultants comme l'huile, le gaz et un résidu solide appelé charbon de bois.

La pyrolyse est mieux comprise non pas comme un événement unique, mais comme un processus industriel complet. Le succès dépend autant de la préparation initiale des matériaux et de la purification finale des produits que de la réaction chimique centrale.

La phase préparatoire : Préparer la matière première

Avant tout chauffage, la matière première doit être soigneusement préparée pour assurer une réaction efficace et propre. Cette étape initiale est essentielle pour maximiser le rendement des produits de valeur.

Sélection de la matière première

Le processus commence par le choix d'un matériau approprié, connu sous le nom de matière première. Les matières premières courantes comprennent la biomasse (comme le bois ou les déchets agricoles), les plastiques et les pneus usagés.

Traitement mécanique

La matière première est généralement déchiquetée, broyée ou réduite en morceaux plus petits et plus uniformes. Cela augmente la surface, permettant à la chaleur de pénétrer le matériau plus uniformément et rapidement pendant la réaction.

Séchage et prétraitement

L'humidité est un inhibiteur important d'une pyrolyse efficace, la matière première est donc soigneusement séchée. Cette étape implique également l'élimination des contaminants, tels que les métaux ou d'autres matériaux non ciblés, pour éviter les réactions chimiques indésirables et assurer la pureté du produit.

La réaction centrale : Décomposition thermique

C'est le cœur du processus de pyrolyse, où la chaleur accomplit son travail dans un environnement contrôlé et privé d'oxygène. Le nom lui-même vient du grec pyro (feu) et lysis (séparation).

Le réacteur de pyrolyse

La matière première préparée est introduite dans une cuve scellée appelée réacteur. Tout l'oxygène est purgé de ce système, ce qui est la caractéristique déterminante de la pyrolyse ; le matériau est chauffé, pas brûlé.

Chauffage et décomposition

Le réacteur est chauffé à des températures élevées, provoquant la vibration violente des molécules à longue chaîne dans la matière première et leur rupture en molécules plus petites et plus simples. Pour la biomasse, cela implique la décomposition de ses principaux composants : cellulose, hémicellulose et lignine.

Capture des produits

Au fur et à mesure que le matériau se décompose, il libère un mélange chaud de gaz et de vapeurs. Ce mélange est immédiatement extrait du réacteur pour la phase suivante, laissant derrière lui un résidu solide, riche en carbone, connu sous le nom de biocharbon (issu de la biomasse) ou de noir de carbone (issu des plastiques/pneus).

La phase de post-traitement : Raffinage des produits

Le produit brut du réacteur est un mélange de composés qui doivent être séparés et raffinés pour devenir des produits utilisables.

Condensation et collecte

Le flux de vapeur chaude est rapidement refroidi dans un condenseur. Les composants ayant des points d'ébullition plus élevés redeviennent liquides, ce qui est collecté sous forme d'huile de pyrolyse (ou bio-huile).

Séparation du gaz de synthèse

Les gaz non condensables restants sont séparés. Ce produit, connu sous le nom de gaz de synthèse (gaz de synthèse), est généralement riche en hydrogène et en monoxyde de carbone et peut être utilisé comme carburant pour alimenter le processus de pyrolyse lui-même.

Amélioration et purification

L'huile de pyrolyse brute est souvent acide, instable et contient de l'oxygène ou d'autres impuretés. Elle doit subir un processus d'amélioration, tel que la distillation ou d'autres traitements chimiques, pour éliminer ces éléments et la stabiliser pour une utilisation comme carburant commercial.

Comprendre les compromis

Bien que puissante, la pyrolyse est un processus sensible avec des variables critiques qui doivent être gérées.

Contamination de la matière première

La qualité des produits finaux est directement liée à la pureté de la matière première initiale. Les contaminants peuvent introduire des produits chimiques indésirables dans l'huile ou le charbon de bois final, réduisant leur valeur et créant potentiellement des sous-produits dangereux.

Qualité et stabilité du produit

L'huile de pyrolyse brute n'est pas un remplacement "direct" des combustibles fossiles conventionnels. Elle nécessite les étapes de post-traitement et d'amélioration énergivores pour devenir un produit stable et utilisable.

Bilan énergétique

La pyrolyse nécessite un apport énergétique important pour atteindre et maintenir ses températures de fonctionnement élevées. L'efficacité globale d'un système dépend de sa capacité à utiliser le gaz de synthèse qu'il produit pour compenser sa propre consommation d'énergie.

Faire le bon choix pour votre objectif

Les paramètres spécifiques du processus de pyrolyse sont ajustés en fonction du résultat souhaité.

- Si votre objectif principal est la valorisation énergétique des déchets : Le processus est optimisé pour maximiser le rendement et la qualité de l'huile de pyrolyse liquide et du gaz de synthèse combustible.

- Si votre objectif principal est l'amendement du sol : Les conditions de fonctionnement sont adaptées pour produire un rendement élevé de biocharbon stable et riche en nutriments.

- Si votre objectif principal est la récupération de matériaux : L'objectif est de créer des produits de haute pureté, tels que la récupération du noir de carbone des pneus pour une réutilisation dans la fabrication.

Comprendre ces étapes distinctes révèle que la pyrolyse est une plateforme polyvalente pour convertir des matériaux de faible valeur en ressources précieuses.

Tableau récapitulatif :

| Étape | Actions clés | Produits principaux |

|---|---|---|

| 1. Préparation | Sélection de la matière première, déchiquetage, séchage, décontamination | Matière première propre, sèche et uniforme |

| 2. Réaction centrale | Chauffage dans un réacteur sans oxygène | Mélange de vapeur chaude et de charbon solide |

| 3. Post-traitement | Condensation, séparation des gaz, amélioration de l'huile | Huile de pyrolyse, gaz de synthèse, biocharbon purifié |

Prêt à mettre en œuvre une solution de pyrolyse pour votre laboratoire ou votre installation ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour les processus thermiques avancés. Que votre objectif soit la conversion des déchets en énergie, la récupération de matériaux ou la production de biocharbon, nos experts peuvent vous aider à choisir le bon réacteur et les bons systèmes de purification pour maximiser votre rendement et votre efficacité. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de laboratoire en quartz Four de chauffage tubulaire RTP

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus