À la base, le frittage est le processus de fusion de particules céramiques en une masse solide et dense à l'aide de chaleur, souvent complétée par de la pression, sans faire fondre le matériau. Les principales techniques sont classées selon les mécanismes physiques qu'elles emploient : le frittage en phase solide, qui repose uniquement sur la diffusion thermique ; le frittage en phase liquide, qui utilise une petite quantité de liquide pour accélérer le processus ; et le frittage assisté par pression, qui applique une force externe pour améliorer la densification et obtenir des propriétés supérieures.

Le défi central du frittage des céramiques est d'atteindre une densité et une résistance maximales tout en empêchant une croissance indésirable des grains. Le choix de la technique est donc un compromis stratégique entre les propriétés finales souhaitées, le temps de traitement et le coût de l'équipement.

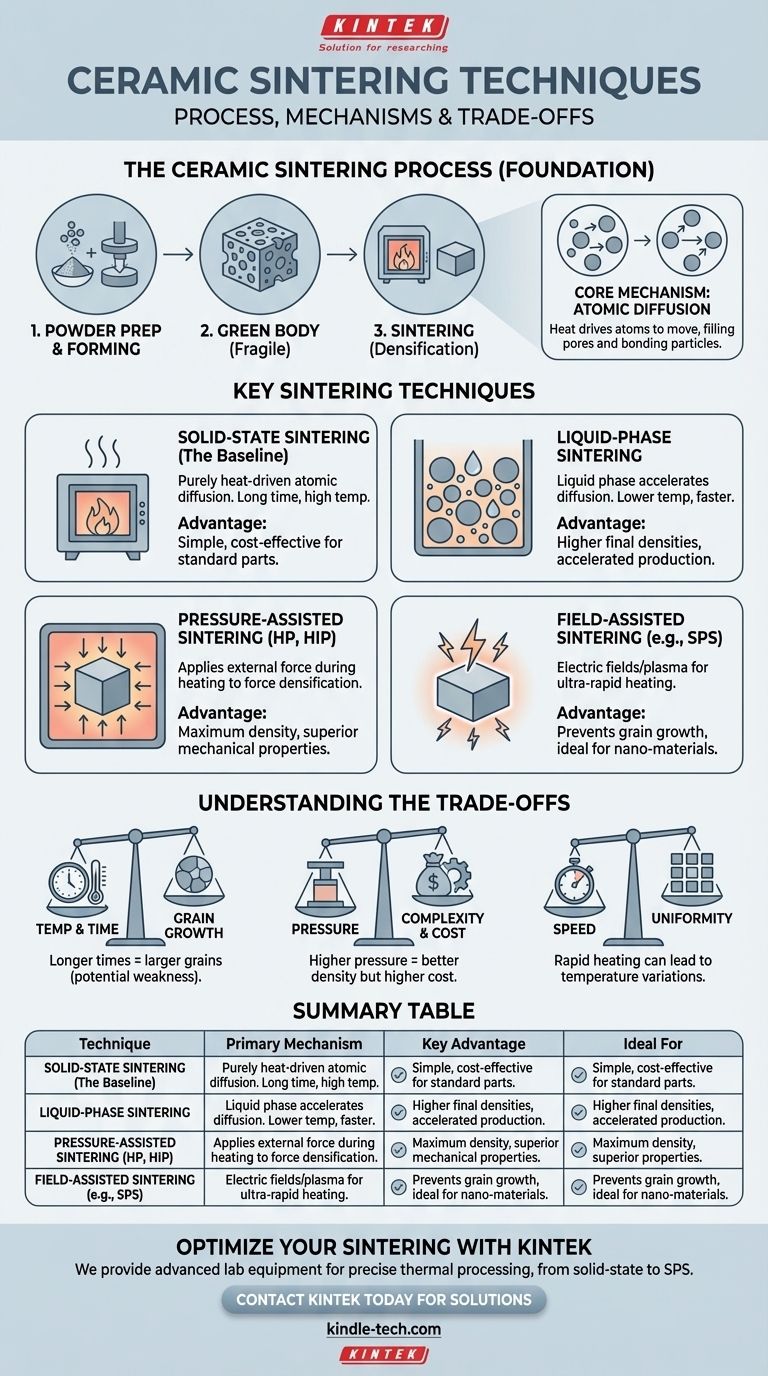

Les Fondations : Le Processus de Frittage des Céramiques

Avant d'examiner des techniques spécifiques, il est crucial de comprendre où le frittage s'insère dans le flux de travail global de fabrication. Ce n'est pas une étape autonome, mais la phase critique de densification qui transforme un compact de poudre fragile en un composant robuste.

De la Poudre à la Pièce : Le Flux de Travail Général

Le processus commence par la préparation d'un mélange homogène de poudre céramique, d'un liant et d'autres agents en une suspension. Cette suspension est souvent séchée par pulvérisation pour créer des granules uniformes prêtes à être pressées.

Cette poudre est ensuite compactée dans un moule ou une matrice pour former un "corps vert". Cette pièce est fragile, maintenue uniquement par le liant, mais possède la forme désirée.

Le corps vert est d'abord chauffé à basse température pour brûler soigneusement le liant. Enfin, il subit un frittage à haute température, où les particules céramiques fusionnent, la pièce rétrécit et acquiert sa densité et sa résistance finales.

Le Mécanisme Clé : La Diffusion Atomique

Le frittage fonctionne en créant des conditions (chaleur élevée) où les atomes peuvent se déplacer, ou diffuser, à travers les limites des particules adjacentes.

Ce mouvement atomique remplit les vides (pores) entre les particules, les faisant se lier et le composant global rétrécir et devenir plus dense. Cela se produit entièrement à l'état solide, bien en dessous du point de fusion du matériau.

Techniques de Frittage Clés et Leurs Mécanismes

Bien que l'objectif de densification soit universel, les méthodes pour l'atteindre varient considérablement. Ces techniques sont choisies en fonction du type de matériau, des contraintes de coût et des performances finales requises.

Frittage en Phase Solide (La Référence)

C'est la forme la plus fondamentale de frittage, reposant uniquement sur l'énergie thermique pour entraîner la diffusion atomique. On l'appelle souvent "frittage conventionnel".

Le corps vert est simplement placé dans un four à haute température pendant une période prolongée, permettant aux particules de fusionner lentement et aux pores de se fermer. Bien que simple et largement utilisé, il peut nécessiter des températures très élevées et de longues durées, ce qui peut entraîner une croissance excessive des grains et limiter la résistance finale.

Frittage en Phase Liquide (Accélération de la Densification)

Cette technique introduit une petite quantité de phase liquide pendant le chauffage. Ce liquide peut être un additif intentionnel ou résulter d'impuretés ayant un point de fusion inférieur à celui de la poudre céramique principale.

Le liquide mouille les particules solides et agit comme un chemin de transport rapide pour les atomes, accélérant considérablement la diffusion et le réarrangement. Cela permet un frittage à des températures plus basses et en des temps plus courts par rapport au frittage en phase solide, entraînant souvent des densités finales plus élevées.

Frittage Assisté par Pression (Densification Forcée)

Pour les applications de haute performance où une densité maximale est non négociable, une pression externe est appliquée pendant le cycle de chauffage.

Le pressage à chaud (HP) implique de chauffer simultanément et d'appliquer une pression uniaxiale (dans une seule direction) à la poudre dans une matrice. Cette force aide physiquement au réarrangement des particules et à la fermeture des pores, produisant des pièces très denses.

Le pressage isostatique à chaud (HIP) est une méthode plus avancée où la pièce est chauffée dans un environnement de gaz inerte à haute pression. La pression est isostatique (égale dans toutes les directions), permettant la densification de formes complexes et la guérison des défauts internes.

Frittage Assisté par Champ (Avancé et Rapide)

Ces techniques de pointe utilisent des champs électriques ou des micro-ondes pour fournir de la chaleur d'une manière fondamentalement différente, résolvant de nombreux problèmes des méthodes conventionnelles.

Un exemple frappant est le frittage par plasma étincelles (SPS). Dans le SPS, un courant continu pulsé est passé directement à travers la poudre et l'outillage. Cela crée des taux de chauffage extrêmement rapides et du plasma entre les particules, permettant une densification complète en quelques minutes au lieu de plusieurs heures. La vitesse est essentielle pour empêcher la croissance des grains, ce qui la rend idéale pour créer des céramiques nanostructurées.

Comprendre les Compromis : Méthode vs. Microstructure

Le choix d'une technique de frittage n'est jamais fait de manière isolée. C'est une décision calculée basée sur un équilibre critique de facteurs concurrents.

Température et Temps vs. Croissance des Grains

C'est le dilemme classique du frittage conventionnel. La chaleur et le temps nécessaires pour éliminer la porosité fournissent également l'énergie nécessaire à la croissance des grains. Bien qu'une pièce dense soit solide, des grains excessivement gros peuvent devenir une source de faiblesse et de fracture.

Pression vs. Complexité et Coût

Les méthodes assistées par pression comme le HP et le HIP sont exceptionnellement efficaces pour produire des céramiques denses à grains fins à des températures plus basses. Cependant, l'équipement est considérablement plus cher et complexe, et le débit est souvent plus faible, ce qui le rend inadapté à une production à faible coût et à grand volume.

Vitesse vs. Uniformité

Les techniques avancées et rapides comme le SPS sont révolutionnaires pour le développement de nouveaux matériaux et la préservation des caractéristiques à l'échelle nanométrique. Le compromis peut être des défis pour obtenir une distribution de température parfaitement uniforme sur des pièces grandes ou de forme complexe, ce qui peut entraîner des variations de densité et de contrainte.

Choisir la Bonne Stratégie de Frittage

Votre choix doit être guidé par l'objectif final du composant. Il n'y a pas de technique "meilleure" unique, seulement la plus appropriée pour une application spécifique.

- Si votre objectif principal est la production rentable de pièces standard : Le frittage en phase solide ou en phase liquide offre un équilibre fiable et économique de propriétés pour des articles comme les carreaux ou les isolants.

- Si votre objectif principal est une densité maximale et des performances mécaniques : Les méthodes assistées par pression comme le pressage isostatique à chaud (HIP) sont la norme industrielle pour les composants critiques comme les roulements ou les blindages.

- Si votre objectif principal est la préservation des nanostructures ou le développement de matériaux avancés : Les techniques assistées par champ comme le frittage par plasma étincelles (SPS) sont essentielles pour obtenir une densification sans sacrifier la structure à grains fins.

En fin de compte, choisir la bonne technique de frittage consiste à contrôler précisément la microstructure du matériau pour atteindre les performances souhaitées dans le composant final.

Tableau Récapitulatif :

| Technique | Mécanisme Principal | Avantage Clé | Idéal Pour |

|---|---|---|---|

| Frittage en Phase Solide | Diffusion atomique thermique | Simple, rentable | Pièces standard, carreaux, isolants |

| Frittage en Phase Liquide | Diffusion accélérée par phase liquide | Températures plus basses, densification plus rapide | Production accélérée avec haute densité |

| Frittage Assisté par Pression | Chaleur + Pression externe | Densité maximale, propriétés supérieures | Composants critiques comme les roulements, blindages |

| Frittage Assisté par Champ (ex: SPS) | Chauffage par champ électrique/plasma | Ultra-rapide, empêche la croissance des grains | Matériaux nanostructurés/avancés |

Prêt à Optimiser Votre Processus de Frittage Céramique ?

Le choix de la bonne technique de frittage est essentiel pour atteindre la densité, la résistance et la microstructure que votre application exige. Les experts de KINTEK sont spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour un traitement thermique précis.

Nous aidons les laboratoires et les fabricants à sélectionner les fours et l'outillage adaptés aux techniques allant du frittage conventionnel en phase solide au frittage par plasma étincelles (SPS) avancé. Laissez-nous vous aider à obtenir des résultats supérieurs et à accélérer votre R&D ou votre production.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage céramique et découvrir la solution optimale pour votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quels facteurs influencent la conception générale d'un four tubulaire ? Adaptez votre procédé au système parfait

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?