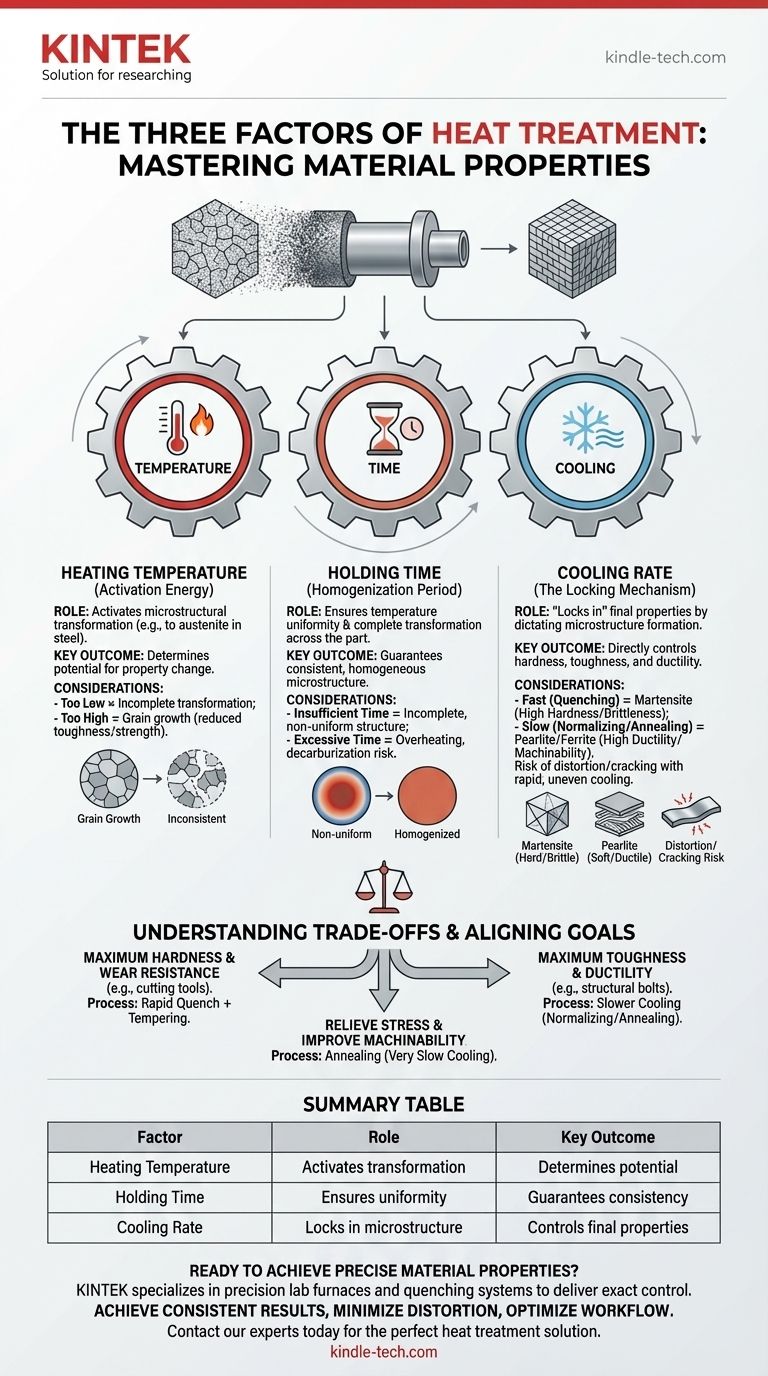

En bref, les trois facteurs fondamentaux qui régissent tout processus de traitement thermique sont la température de chauffage, le temps de maintien à cette température et la vitesse de refroidissement. Ces trois variables sont les leviers que vous actionnez pour modifier intentionnellement la structure interne d'un matériau et, par conséquent, ses propriétés mécaniques telles que la dureté, la ténacité et la ductilité.

Le principe fondamental du traitement thermique n'est pas seulement de chauffer et de refroidir le métal. Il s'agit d'utiliser la température, le temps et la vitesse de refroidissement comme des outils précis pour contrôler la structure cristalline microscopique du matériau, ce qui dicte directement ses performances réelles finales.

Le rôle de chaque facteur dans la transformation du métal

Comprendre le traitement thermique nécessite de considérer ces trois facteurs comme un système interconnecté. La modification d'une variable a un impact direct sur le rôle et l'effet des autres.

Facteur 1 : Température de chauffage (L'énergie d'activation)

La température à laquelle un matériau est chauffé est sans doute le facteur le plus critique. Elle fournit l'énergie thermique nécessaire aux changements transformateurs qui se produisent dans la structure cristalline (sa microstructure) du matériau.

Pour les aciers, cela signifie généralement chauffer au-dessus d'un point de transformation critique pour former une structure appelée austénite. Si la température est trop basse, cette transformation essentielle ne s'achèvera pas complètement et les propriétés finales seront incohérentes.

Inversement, chauffer à une température excessivement élevée peut provoquer une condition permanente et indésirable appelée croissance du grain. Cela conduit à des cristaux internes plus grands, ce qui peut réduire la ténacité et la résistance du matériau après refroidissement.

Facteur 2 : Temps de maintien (La période d'homogénéisation)

Une fois que le matériau atteint la température cible, il doit y être maintenu pendant une période spécifique. Ceci est souvent appelé temps de trempe.

L'objectif principal du maintien est d'assurer deux choses : l'uniformité de la température et la transformation complète. Le volume entier de la pièce, de la surface au cœur, doit atteindre la température cible. Les sections plus épaisses nécessitent naturellement des temps de maintien plus longs.

Cette période donne également à la structure interne suffisamment de temps pour se transformer complètement. Par exemple, dans l'acier, elle permet aux atomes de carbone de se dissoudre uniformément dans la structure austénitique, un peu comme laisser le sucre se dissoudre complètement dans l'eau avant de le refroidir. Un temps de maintien insuffisant entraîne une microstructure incomplète et non uniforme.

Facteur 3 : Vitesse de refroidissement (Le mécanisme de verrouillage)

La vitesse à laquelle le matériau est refroidi à partir de la température de maintien est ce qui « verrouille » les propriétés finales souhaitées. La vitesse de refroidissement dicte quelles nouvelles structures cristallines peuvent se former à mesure que les atomes du matériau se réarrangent.

Une vitesse de refroidissement très rapide, connue sous le nom de trempe (par exemple, dans l'eau ou l'huile), est un processus violent. Elle piège les atomes dans une structure très contrainte, dure et fragile appelée martensite. C'est ainsi que vous obtenez une dureté maximale.

Une vitesse de refroidissement lente, comme laisser la pièce refroidir à l'air calme (normalisation) ou à l'intérieur du four (recuit), donne aux atomes suffisamment de temps pour se réorganiser en structures douces et ductiles comme la perlite et la ferrite. Ce processus soulage les contraintes internes et maximise l'usinabilité.

Comprendre les compromis

Le traitement thermique est un exercice d'équilibre. L'optimisation d'une propriété se fait souvent au détriment d'une autre. Comprendre ces compromis est essentiel pour obtenir un résultat réussi.

Dureté contre Fragilité

Le compromis le plus fondamental est entre la dureté et la fragilité. Une pièce en acier trempée à sa dureté maximale est également extrêmement fragile et peut se briser sous l'impact. C'est pourquoi un processus de traitement thermique secondaire appelé revenu est presque toujours effectué après la trempe pour restaurer une certaine ténacité, bien qu'au prix d'une légère perte de dureté.

Le risque de déformation et de fissuration

Le refroidissement rapide n'est pas uniforme. La surface d'une pièce refroidit et se contracte plus rapidement que son cœur, créant d'immenses contraintes internes. Dans les pièces aux formes complexes, aux coins vifs ou aux épaisseurs variables, cette contrainte peut provoquer le voilement, la déformation ou même la fissuration de la pièce. Ce risque dicte le choix du milieu de trempe (l'eau est plus sévère que l'huile, qui est plus sévère que l'air).

Surchauffe et Décarburation

Dépasser la température de chauffage correcte ou maintenir la pièce trop longtemps peut être tout aussi préjudiciable qu'un refroidissement inapproprié. La surchauffe provoque une croissance irréversible du grain, affaiblissant le matériau. De plus, le maintien à haute température dans une atmosphère riche en oxygène peut provoquer une décarburation, où les atomes de carbone diffusent hors de la surface, laissant une « peau » extérieure molle sur la pièce durcie.

Aligner le traitement thermique sur votre objectif

Votre choix de température, de temps et de vitesse de refroidissement doit être guidé par l'application prévue du composant.

- Si votre objectif principal est la dureté et la résistance à l'usure maximales (par exemple, outils de coupe, roulements) : Vous utiliserez un processus impliquant une trempe rapide à partir de la température d'austénitisation, suivie d'un revenu pour réduire la fragilité.

- Si votre objectif principal est la ténacité et la ductilité maximales (par exemple, boulons structurels, composants de châssis) : Vous utiliserez un processus avec une vitesse de refroidissement plus lente, comme la normalisation ou le recuit, pour produire une microstructure plus raffinée et moins contrainte.

- Si votre objectif principal est de soulager les contraintes internes et d'améliorer l'usinabilité (par exemple, préparer une pièce brute pour l'usinage) : Vous utiliserez un processus de recuit, qui implique un refroidissement très lent dans le four pour produire l'état de matériau le plus doux et le plus stable possible.

En fin de compte, maîtriser le traitement thermique consiste à manipuler délibérément ces trois facteurs pour obtenir les propriétés matérielles exactes qu'exige votre application.

Tableau récapitulatif :

| Facteur | Rôle dans le traitement thermique | Résultat clé |

|---|---|---|

| Température de chauffage | Active la transformation microstructurale (par exemple, en austénite). | Détermine le potentiel de changement de propriété. |

| Temps de maintien | Assure l'uniformité de la température et la transformation complète. | Garantit une microstructure cohérente et homogène. |

| Vitesse de refroidissement | Verrouille la microstructure finale (par exemple, martensite ou perlite). | Contrôle directement la dureté, la ténacité et la ductilité finales. |

Prêt à obtenir des propriétés matérielles précises dans votre laboratoire ?

Maîtriser l'interaction entre la température, le temps et le refroidissement est essentiel pour un traitement thermique réussi. Que vous ayez besoin de durcir un outil, de renforcer un composant ou de soulager les contraintes, disposer de l'équipement adéquat est crucial.

KINTEK est spécialisée dans les fours de laboratoire de précision et les systèmes de trempe qui offrent le contrôle exact qu'exigent vos processus. Nos solutions vous aident à :

- Obtenir des résultats cohérents grâce à une uniformité de température précise et des vitesses de refroidissement programmables.

- Minimiser la déformation et la fissuration grâce à des cycles thermiques contrôlés.

- Optimiser votre flux de travail avec un équipement fiable conçu pour les besoins du laboratoire.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle est la relation entre la température de frittage et le point de fusion ? Un guide du traitement thermique contrôlé

- Quelles sont les utilisations du biochar issu de la pyrolyse ? Ingénieriez ses propriétés pour votre objectif spécifique

- Pourquoi un pré-traitement dans des fours de séchage à haute température est-il requis pour les poudres d'alumine et de graphite ? Améliorer la qualité de la pulvérisation

- Pourquoi avons-nous besoin d'un champ magnétique dans la pulvérisation magnétron ? Augmenter les taux de dépôt et la qualité du film

- Comment fonctionne une presse à filtre ? Un guide complet pour une séparation solide-liquide efficace

- Pourquoi un four de séchage sous vide est-il préféré à un four de calcination à haute température pour le traitement thermique post-synthèse des nanopoudres d'oxyde de zinc (ZnO) ?

- Quels sont les avantages du processus de frittage ? Libérez la précision, la pureté des matériaux et la production de masse rentable

- Quel est l'objectif principal du recuit ? Adoucir les matériaux et soulager les contraintes pour la fabrication