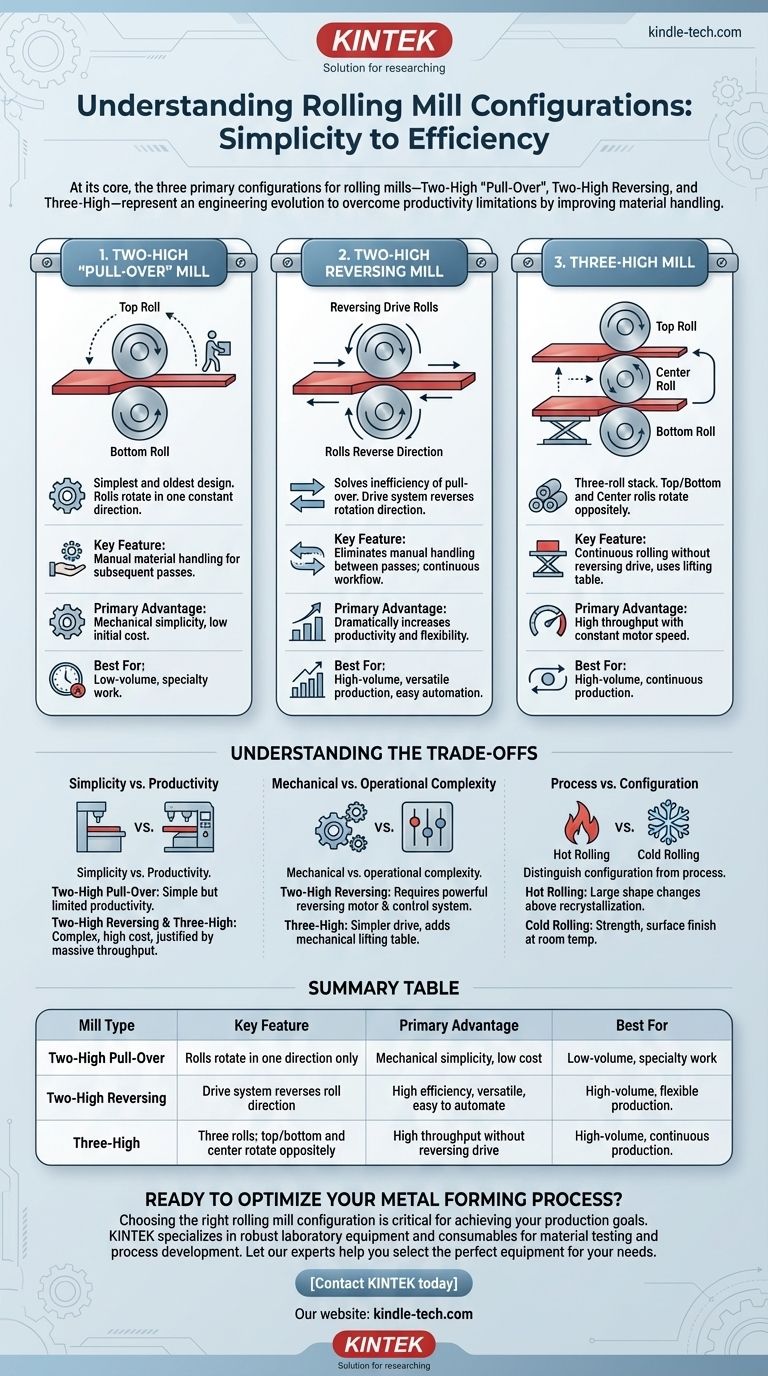

À la base, les trois configurations primaires pour les laminoirs sont le laminoir duo "pull-over", le laminoir duo réversible et le laminoir trio. Ces conceptions représentent une évolution de l'ingénierie, chaque type ultérieur ayant été développé pour surmonter les limitations de productivité de son prédécesseur en améliorant la manière dont le matériau est manipulé entre les passes.

Le choix entre les différentes configurations de laminoirs n'est pas arbitraire ; c'est un compromis direct entre la simplicité mécanique, le coût opérationnel et l'efficacité de production. Comprendre ces conceptions révèle le défi fondamental du laminage des métaux : effectuer plusieurs passes de réduction aussi rapidement que possible.

Les configurations fondamentales des laminoirs

La classification d'un laminoir est déterminée par le nombre et l'agencement de ses cylindres. Cette configuration dicte le flux de travail opérationnel, la vitesse et l'efficacité globale du laminoir.

Le laminoir duo "pull-over"

C'est la conception la plus simple et la plus ancienne, composée de deux cylindres montés horizontalement qui tournent dans une seule direction constante.

La pièce est passée à travers les cylindres dans une direction pour réduire son épaisseur. Pour effectuer une autre passe, le matériau doit être physiquement soulevé et ramené au-dessus du cylindre supérieur vers le côté d'entrée, un processus connu sous le nom de "pulling over" (repassage par le haut).

Cette conception se caractérise par sa simplicité mais souffre d'une productivité extrêmement faible en raison des temps d'arrêt importants et du travail manuel requis pour ramener la pièce pour les passes ultérieures.

Le laminoir duo réversible

Pour résoudre l'inefficacité du laminoir "pull-over", le laminoir réversible a été développé. Il utilise également deux cylindres, mais son innovation clé est un système d'entraînement qui peut inverser le sens de rotation.

Une fois que le matériau est passé dans une direction, les cylindres sont arrêtés et leur sens de rotation est inversé. La pièce est ensuite repassée dans la direction opposée pour une autre réduction.

Cela élimine le besoin de manipulation manuelle entre les passes, augmentant considérablement la productivité et permettant un flux de travail plus continu sur un seul équipement.

Le laminoir trio

Le laminoir trio est une autre solution astucieuse au même problème de productivité. Il se compose d'une pile de trois cylindres. Les cylindres supérieur et inférieur tournent dans une direction, tandis que le cylindre central tourne dans la direction opposée.

Une pièce est passée à travers l'espace entre les cylindres inférieur et central. Ensuite, une table élévatrice soulève la pièce vers l'espace supérieur, où elle est repassée entre les cylindres central et supérieur.

Cette conception permet un laminage continu dans les deux directions sans avoir besoin d'inverser la machinerie puissante et lourde, offrant un débit élevé avec une vitesse de moteur constante.

Comprendre les compromis

Chaque configuration présente un ensemble différent d'avantages et d'inconvénients. Le choix optimal dépend entièrement de l'objectif de production.

Simplicité vs. Productivité

Le laminoir duo "pull-over" est mécaniquement simple et a un faible coût initial. Cependant, sa productivité est sévèrement limitée par la manipulation manuelle requise, ce qui le rend adapté uniquement aux travaux à petite échelle ou spécialisés.

En revanche, les laminoirs duo réversible et trio sont conçus pour la production à grand volume. Leur complexité mécanique et leur coût plus élevés sont justifiés par une augmentation massive du débit.

Complexité mécanique vs. opérationnelle

Le laminoir duo réversible nécessite un moteur puissant et spécialisé ainsi qu'un système de contrôle capable d'inversions rapides et répétées sous forte charge. Cela ajoute une complexité électrique et de contrôle.

Le laminoir trio utilise un entraînement plus simple, unidirectionnel, mais nécessite un système mécanique séparé (une table élévatrice) pour déplacer la pièce lourde entre les espaces de cylindres inférieur et supérieur. Cela ajoute une complexité mécanique à la manutention des matériaux.

Processus vs. Configuration (Laminage à chaud vs. à froid)

Il est essentiel de distinguer la configuration du laminoir (comme duo ou trio) du processus de laminage (à chaud ou à froid).

Le laminage à chaud est effectué au-dessus de la température de recristallisation du métal pour permettre de grands changements de forme, tandis que le laminage à froid est effectué à température ambiante pour augmenter la résistance et améliorer la finition de surface. N'importe laquelle de ces configurations de laminoir peut être conçue pour des applications de laminage à chaud ou à froid.

Faire le bon choix pour votre objectif

Choisir le bon laminoir consiste à aligner les capacités de l'équipement avec vos besoins de fabrication spécifiques.

- Si votre objectif principal est un travail simple, à faible volume ou spécialisé : Le laminoir duo "pull-over" est la solution la plus rentable en raison de sa simplicité mécanique.

- Si votre objectif principal est une production continue à grand volume : Le laminoir trio offre un excellent débit sans nécessiter de système d'entraînement réversible, ce qui en fait un cheval de bataille robuste.

- Si votre objectif principal est une production polyvalente et très efficace : Le laminoir duo réversible offre une grande flexibilité pour divers programmes de réduction et est souvent plus facile à automatiser qu'un système trio avec sa table élévatrice.

En fin de compte, comprendre ces conceptions fondamentales est la première étape vers l'optimisation de tout processus de formage des métaux en termes de coût, de vitesse et de qualité.

Tableau récapitulatif :

| Type de laminoir | Caractéristique clé | Avantage principal | Idéal pour |

|---|---|---|---|

| Duo "pull-over" | Les cylindres tournent dans une seule direction | Simplicité mécanique, faible coût | Travaux à faible volume, spécialisés |

| Duo réversible | Le système d'entraînement inverse le sens des cylindres | Haute efficacité, polyvalent, facile à automatiser | Production à grand volume, flexible |

| Trio | Trois cylindres ; supérieur/inférieur et central tournent en sens opposé | Débit élevé sans entraînement réversible | Production continue à grand volume |

Prêt à optimiser votre processus de formage des métaux ?

Choisir la bonne configuration de laminoir est essentiel pour atteindre vos objectifs de production en termes de coût, de vitesse et de qualité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables, y compris des solutions pour les essais de matériaux et le développement de processus qui reposent sur un formage précis des métaux.

Laissez nos experts vous aider à sélectionner l'équipement parfait pour vos besoins. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre laboratoire et faire avancer votre recherche.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyeur horizontal de laboratoire à quatre corps

- Meuleuse horizontale à dix corps pour laboratoire

- Meuleuse à billes planétaire horizontale de laboratoire

Les gens demandent aussi

- À quoi sert la vulcanisation ? Libérez la résistance et la durabilité du caoutchouc

- Comment appelle-t-on un batteur électrique ? Explication du batteur à main par rapport au batteur sur socle

- Quelle est la différence entre un mélangeur Banbury et un mélangeur interne ? Comprendre la conception des rotors pour un meilleur mélange

- Quel est le processus de fabrication du caoutchouc ? De la matière première au produit fini durable

- Quels sont les différents types de mélangeurs de poudre ? Choisissez le bon mélangeur pour vos matériaux

- À quoi sert un mélangeur de laboratoire ? Choisissez le bon outil pour les liquides ou les solides

- Pourquoi le calandrage est-il important ? Obtenez une finition de tissu supérieure pour vos textiles

- Quel est l'objectif d'une presse à vulcaniser ? Transformer le caoutchouc en pièces haute performance