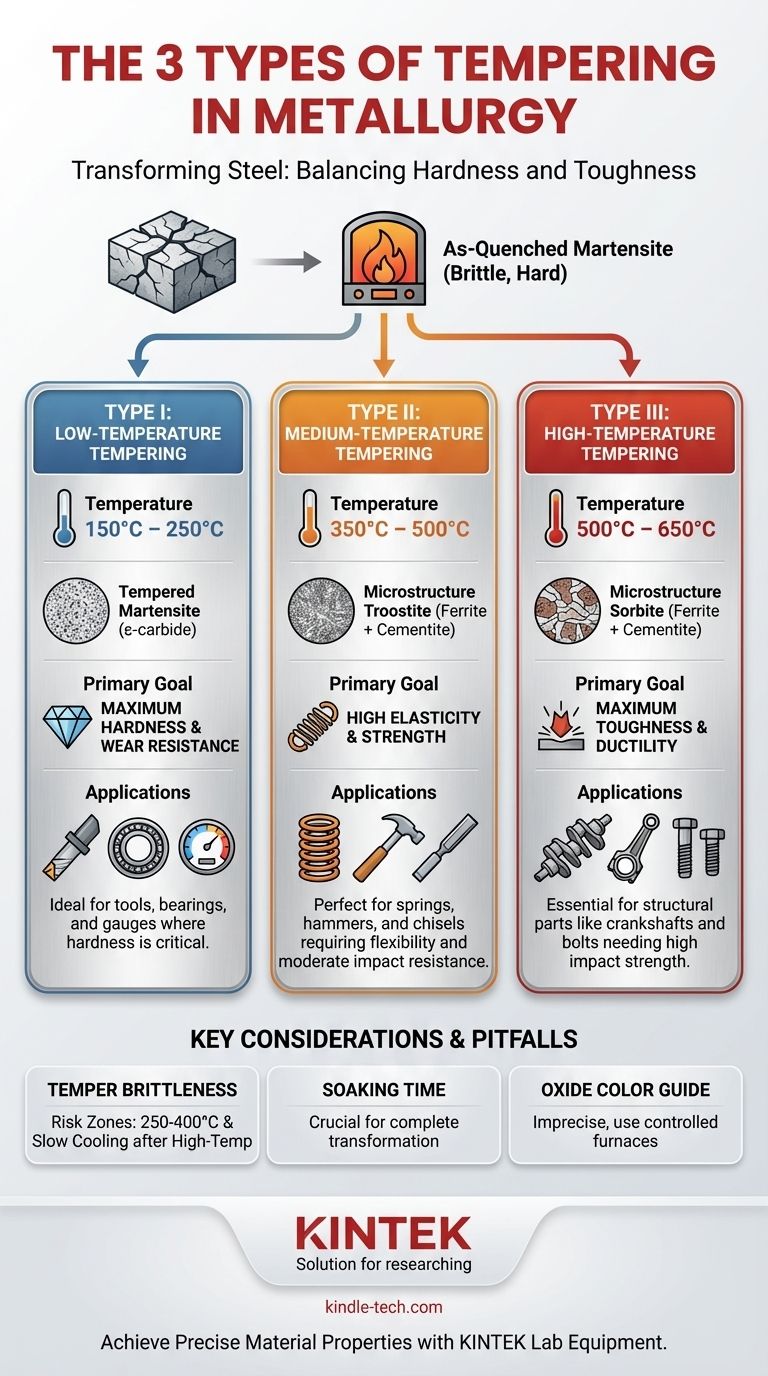

En métallurgie, le revenu est classé en trois types distincts basés sur la plage de températures utilisée. Il s'agit du revenu à basse température (150-250°C), du revenu à moyenne température (350-500°C) et du revenu à haute température (500-650°C). Chaque plage est choisie délibérément pour transformer la microstructure fragile de l'acier après trempe en une microstructure présentant un équilibre spécifique et souhaité entre dureté et ténacité.

Le type spécifique de revenu que vous choisissez n'est pas arbitraire ; c'est une décision d'ingénierie directe. Votre choix de plage de températures dicte le compromis final entre la dureté ultime d'un composant et sa capacité à absorber les chocs et à résister à la fracture.

Le but du revenu : de fragile à durable

Le revenu est un processus de traitement thermique appliqué aux aciers trempés pour obtenir une plus grande ténacité en diminuant la dureté. Il suit toujours un processus de durcissement comme la trempe.

Le problème de l'acier après trempe

Lorsque l'acier est chauffé à haute température puis rapidement refroidi (trempé), il forme une microstructure appelée martensite. Cette structure est extrêmement dure et résistante à l'usure, mais elle est aussi très fragile et remplie de contraintes internes, ce qui la rend impropre à la plupart des applications. Une pièce après trempe peut être aussi fragile que du verre.

Le rôle de la température

Le revenu implique de réchauffer la pièce trempée à une température spécifique inférieure à son point critique, de la maintenir pendant un temps défini, puis de la refroidir. Ce chauffage contrôlé permet aux atomes de carbone de précipiter et de former des carbures, soulageant les contraintes internes et transformant la martensite fragile en microstructures plus ductiles.

Le compromis fondamental

Le principe fondamental du revenu est la relation inverse entre la dureté et la ténacité. Plus la température de revenu est élevée, plus la dureté est réduite, mais plus la ténacité et la ductilité augmentent.

Un examen détaillé des trois plages de revenu

La classification du revenu en trois types est basée sur les changements microstructuraux qui se produisent à différentes plages de températures et les propriétés mécaniques résultantes.

Type I : Revenu à basse température (150°C – 250°C)

L'objectif principal ici est de soulager les contraintes internes tout en conservant la dureté et la résistance à l'usure les plus élevées possibles de la structure martensitique.

La microstructure produite est appelée martensite revenue. À cette température, de très fines particules de carbure epsilon (ε) précipitent.

Ce processus est idéal pour les composants où la dureté est la propriété la plus critique. Les applications courantes incluent les outils de coupe, les jauges, les roulements et les pièces cémentées.

Type II : Revenu à moyenne température (350°C – 500°C)

Cette plage vise à produire un matériau avec une élasticité élevée, une bonne résistance et une ténacité suffisante. La dureté est intentionnellement sacrifiée à un degré plus important que dans le revenu à basse température.

La microstructure résultante est la troostite, qui est un mélange très fin de ferrite et de cémentite. Cette structure est connue pour sa limite élastique élevée.

Les applications typiques incluent les ressorts, les lames de ressort, les marteaux et les burins, où la capacité à fléchir ou à résister à un impact modéré sans se déformer ou se casser est essentielle.

Type III : Revenu à haute température (500°C – 650°C)

L'objectif du revenu à haute température est d'atteindre la meilleure combinaison possible de résistance et, surtout, de ténacité et de ductilité. Ce processus réduit considérablement la dureté.

Ce traitement produit une microstructure appelée sorbite, un mélange plus grossier de ferrite et de cémentite qui excelle à absorber l'énergie et à résister à la fracture sous forte contrainte.

Ceci est utilisé pour les composants structurels fortement sollicités qui nécessitent une ténacité et une résistance aux chocs élevées, tels que les vilebrequins automobiles, les bielles, les arbres et les boulons. Ce processus est souvent appelé "trempe et revenu" ou "amélioration".

Comprendre les pièges et les considérations

Le choix d'un processus de revenu exige une prise de conscience des problèmes potentiels qui peuvent compromettre les propriétés finales du matériau.

Le risque de fragilité au revenu

Certaines plages de températures peuvent induire une fragilité, qui doit être évitée. Il existe deux formes principales à connaître.

La première, connue sous le nom de "fragilité de la martensite de revenu" ou "fragilité bleue", se produit entre environ 250°C et 400°C. Cette plage est généralement évitée sauf si nécessaire pour des objectifs de dureté spécifiques.

La deuxième forme, la "fragilité de revenu", se produit lorsque l'acier est refroidi lentement après un revenu à haute température (ou maintenu pendant de longues périodes entre 375°C et 575°C). Cela est causé par la ségrégation des impuretés aux joints de grains et est géré par un refroidissement rapide après le revenu.

L'importance du temps de maintien

Bien que la température soit le facteur dominant, le temps pendant lequel la pièce est maintenue à cette température (temps de maintien) est également crucial. Un temps insuffisant entraînera une transformation microstructurale incomplète et des propriétés incohérentes dans tout le composant.

La couleur comme guide imparfait

Historiquement, les forgerons utilisaient la couleur de la couche d'oxyde qui se forme sur l'acier pendant le chauffage comme guide pour la température de revenu. Bien qu'utile, cette méthode est imprécise et ne doit pas être utilisée pour les applications modernes et critiques où les fours contrôlés offrent une bien plus grande précision.

Faire le bon choix pour votre objectif

La sélection d'un processus de revenu doit être dictée par les exigences d'utilisation finale du composant.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Utilisez un revenu à basse température pour des applications comme les outils de coupe et les roulements.

- Si votre objectif principal est un équilibre entre résistance et élasticité : Utilisez un revenu à moyenne température pour des composants comme les ressorts ou les outils à percussion.

- Si votre objectif principal est une ténacité et une ductilité maximales : Utilisez un revenu à haute température pour les pièces structurelles critiques qui doivent absorber une énergie significative sans se fracturer.

En comprenant ces principes, vous pouvez concevoir précisément les propriétés mécaniques de l'acier pour répondre aux exigences de toute application.

Tableau récapitulatif :

| Type de revenu | Plage de températures | Microstructure clé | Objectif principal | Applications courantes |

|---|---|---|---|---|

| Basse température | 150°C – 250°C | Martensite revenue | Dureté et résistance à l'usure maximales | Outils de coupe, roulements, jauges |

| Moyenne température | 350°C – 500°C | Troostite | Haute élasticité et résistance | Ressorts, marteaux, burins |

| Haute température | 500°C – 650°C | Sorbite | Ténacité et ductilité maximales | Vilebrequins, bielles, boulons |

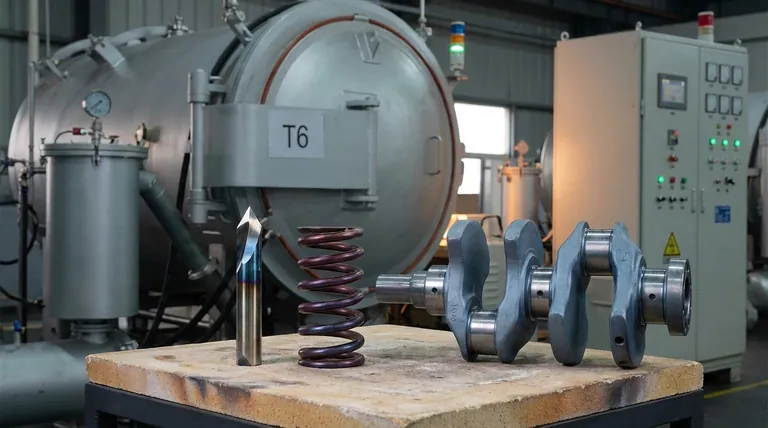

Obtenez des propriétés matérielles précises avec KINTEK

Le choix du bon processus de revenu est essentiel pour la performance et la longévité de vos composants. Le contrôle précis de la température requis pour des résultats constants exige un équipement de laboratoire fiable.

KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, répondant aux besoins précis des laboratoires de métallurgie et de science des matériaux. Notre gamme de fours et d'étuves de revenu de haute qualité assure des profils de température précis et un chauffage uniforme, vous permettant d'exécuter des revenus à basse, moyenne ou haute température en toute confiance.

Laissez-nous vous aider à concevoir des matériaux supérieurs :

- Obtenez des résultats constants : Nos fours offrent l'environnement stable et contrôlé nécessaire pour des cycles de revenu reproductibles.

- Optimisez votre processus : Obtenez l'équilibre exact de dureté, de résistance et de ténacité que votre application exige.

- Améliorez l'efficacité de votre laboratoire : Fiez-vous à des équipements durables et performants conçus pour des tests métallurgiques rigoureux.

Prêt à perfectionner votre processus de traitement thermique ? Contactez nos experts dès aujourd'hui pour trouver la solution idéale pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de 1700℃ pour laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quels sont les avantages du graphite ? Libérez des performances supérieures dans les processus à haute température

- Le graphite a-t-il un point de fusion ? Découverte de la résistance extrême à la chaleur du graphite

- Quelle est la plage de température d'un four à graphite ? Atteignez jusqu'à 3000°C pour le traitement des matériaux avancés.

- Le graphite peut-il résister à la chaleur ? Découverte de son potentiel extrême de 3 600 °C en environnements inertes

- Quelle est la température d'un four à graphite ? Atteignez une chaleur extrême jusqu'à 3000°C