Les métaux d'apport pour le brasage sont des alliages spécialement conçus pour assembler des composants à haute température. Les types les plus courants sont classés en fonction de leur élément principal et comprennent des alliages à base d'argent, de cuivre, d'aluminium, de nickel et d'or. Ces matériaux sont sélectionnés en fonction de leur capacité à fondre à une température inférieure à celle des métaux de base assemblés, à s'écouler dans le joint par action capillaire et à créer une liaison solide et durable lors du refroidissement.

Le choix d'un métal d'apport pour le brasage est une décision d'ingénierie critique qui va au-delà de sa composition chimique. Le choix idéal doit équilibrer le point de fusion de l'apport, sa compatibilité physique avec les métaux de base et la capacité du joint final à résister aux conditions de service prévues.

Les principes fondamentaux de la sélection des métaux d'apport

Pour comprendre les différents types de métaux d'apport, vous devez d'abord saisir les principes qui régissent leur utilisation. Le succès de toute opération de brasage dépend de l'interaction entre le métal d'apport, les métaux de base et la chaleur appliquée.

La différence de point de fusion

La règle fondamentale du brasage est que le métal d'apport doit avoir un point de fusion inférieur à celui des métaux de base assemblés. Les métaux de base restent solides tout au long du processus. La température de fusion du métal d'apport détermine la température minimale requise pour l'opération de brasage.

Mouillabilité et action capillaire

Un métal d'apport approprié doit être capable de « mouiller » les surfaces des métaux de base. Cela signifie qu'il doit pouvoir s'écouler proprement et adhérer aux surfaces au lieu de former des perles. Une bonne mouillabilité permet à l'action capillaire d'attirer le métal d'apport en fusion dans l'espace ajusté entre les composants, assurant un joint complet et uniforme.

Compatibilité avec les métaux de base

Le métal d'apport doit être métallurgiquement compatible avec les métaux de base. Cela garantit la formation d'une liaison solide et empêche les réactions indésirables, telles que la formation de composés intermétalliques fragiles, qui pourraient compromettre l'intégrité du joint.

Catégories courantes de métaux d'apport pour le brasage

Les métaux d'apport sont généralement classés en fonction de leur principal élément d'alliage. Chaque catégorie offre un ensemble unique de propriétés adaptées à différentes applications, matériaux de base et environnements de service.

Alliages à base d'argent

Souvent appelés « brasures à l'argent », ce sont parmi les métaux d'apport les plus polyvalents. Ils offrent d'excellentes caractéristiques d'écoulement, une résistance et une ductilité élevées, et peuvent être utilisés pour assembler la plupart des métaux ferreux et non ferreux, à l'exception de l'aluminium et du magnésium.

Alliages à base de cuivre

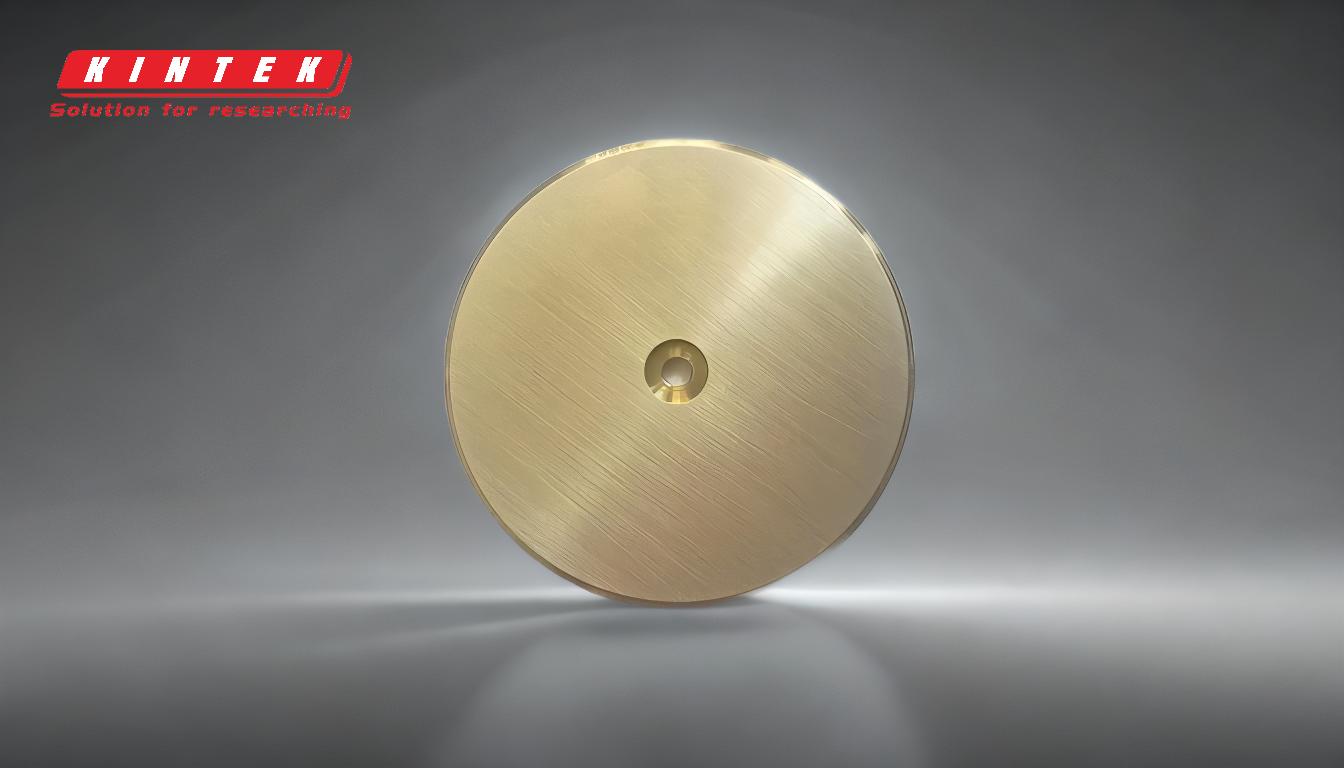

Cette catégorie comprend le cuivre pur, les alliages cuivre-zinc (laiton) et cuivre-phosphore. Le cuivre pur est largement utilisé pour le brasage des composants en acier et en nickel dans les fours à atmosphère contrôlée. Les alliages cuivre-phosphore sont auto-fluxants sur le cuivre mais nécessitent un flux séparé pour les alliages de cuivre comme le laiton ou le bronze.

Alliages aluminium-silicium

Ces métaux d'apport sont utilisés exclusivement pour le brasage des métaux de base en aluminium. Leurs températures de fusion sont très proches de celles des pièces en aluminium, ce qui nécessite un contrôle précis de la température pendant le processus de brasage.

Alliages de nickel et de cobalt

Appréciés pour leur résistance à haute température et leur résistance supérieure à la corrosion et à l'oxydation, les alliages de nickel et de cobalt sont le choix standard pour les applications exigeantes. Ils sont couramment utilisés dans l'aérospatiale, les turbines à gaz et les équipements médicaux pour assembler les aciers inoxydables et autres alliages haute performance.

Alliages d'or et de palladium

Ces alliages de métaux précieux offrent une résistance exceptionnelle à la corrosion, une ductilité et une fiabilité. En raison de leur coût élevé, ils sont réservés aux applications critiques où la défaillance du joint n'est pas une option, comme dans l'électronique de pointe, l'aérospatiale et les implants médicaux.

Comprendre les compromis et les critères de sélection

Le choix du bon métal d'apport implique l'évaluation de plusieurs facteurs concurrents. Un choix idéal pour une application peut être totalement inapproprié pour une autre.

Équilibrer le point de fusion

Le point de fusion d'un métal d'apport présente un compromis critique. S'il est trop bas, le joint résultant peut manquer de résistance pour fonctionner à la température de service prévue. S'il est trop élevé, vous risquez de traiter thermiquement, de déformer, voire de faire fondre les métaux de base.

Propriétés mécaniques et physiques

Le coefficient de dilatation thermique du métal d'apport doit être proche de celui des métaux de base. Une inadéquation significative peut induire des contraintes internes lors du refroidissement du joint, pouvant entraîner des fissures. Le joint final doit également satisfaire aux exigences de résistance, de ductilité et de conductivité.

L'environnement de service

Le métal d'apport doit être capable de résister aux conditions qu'il rencontrera en service. Cela inclut la résistance à la corrosion, à l'oxydation et aux attaques chimiques. Un alliage à base d'argent adapté à un usage général échouerait rapidement dans un environnement corrosif à haute température où un alliage à base de nickel excellerait.

Coût et fabricabilité

Le coût est toujours un facteur. Les apports à base de métaux précieux comme l'or et le palladium ne sont utilisés que lorsque leurs propriétés uniques sont essentielles. L'apport doit également être disponible sous une forme utilisable, telle que fil, bande, feuille ou pâte, pour s'adapter au processus de fabrication.

Faire le bon choix pour votre application

Votre sélection finale dépendra entièrement des objectifs spécifiques de votre projet.

- Si votre objectif principal est l'assemblage polyvalent des aciers et du cuivre : Les alliages à base d'argent offrent une excellente combinaison de résistance, d'écoulement et de polyvalence.

- Si votre objectif principal est la résistance à haute température et la résistance à la corrosion : Les alliages à base de nickel sont le choix définitif pour les applications exigeantes dans l'aérospatiale ou la fabrication industrielle.

- Si votre objectif principal est l'assemblage de composants en aluminium : Vous devez utiliser un métal d'apport spécialisé aluminium-silicium conçu pour la compatibilité et une plage de fusion étroite.

- Si votre objectif principal est l'optimisation des coûts pour le brasage de l'acier en four : Le cuivre pur est souvent la solution la plus économique et la plus efficace.

En fin de compte, choisir le bon métal d'apport transforme le brasage d'une simple méthode d'assemblage en une solution d'ingénierie précise et fiable.

Tableau récapitulatif :

| Type de métal d'apport | Éléments d'alliage principaux | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| À base d'argent | Argent, Cuivre, Zinc | Excellent écoulement, haute résistance, polyvalent | Assemblage d'aciers, de cuivre, de laiton ; usage général |

| À base de cuivre | Cuivre, Zinc, Phosphore | Rentable, bonne résistance | Brasage en four de l'acier, assemblage d'alliages de cuivre |

| Aluminium-Silicium | Aluminium, Silicium | Conçu pour l'aluminium, plage de fusion étroite | Échangeurs de chaleur, structures en aluminium |

| À base de nickel | Nickel, Chrome, Bore | Résistance à haute température, résistance supérieure à la corrosion | Aérospatiale, turbines, équipements médicaux |

| Or/Palladium | Or, Palladium | Résistance exceptionnelle à la corrosion, haute fiabilité | Électronique critique, implants médicaux, aérospatiale |

Obtenez des joints brasés parfaits avec KINTEK

Sélectionner le bon métal d'apport est essentiel pour la performance et la longévité de vos composants brasés. Un mauvais choix peut entraîner une défaillance du joint, de la corrosion ou une incapacité à résister aux températures de service.

KINTEK se spécialise dans la fourniture de métaux d'apport pour le brasage de haute qualité et d'un support technique expert pour vos besoins en laboratoire et en fabrication. Nous aidons nos clients dans les secteurs de l'aérospatiale, du médical et de l'industrie à faire le bon choix pour garantir :

- Résistance et durabilité optimales : Métaux d'apport adaptés à vos matériaux de base et conditions de service.

- Résistance supérieure à la corrosion et à la température : L'alliage adapté aux environnements exigeants.

- Efficacité de fabrication : Métaux d'apport disponibles dans les formes dont vous avez besoin — fil, pâte, feuille, et plus encore.

Ne laissez pas l'intégrité de votre joint au hasard. Laissez nos experts vous guider vers la solution de brasage parfaite.

Contactez KINTEK dès aujourd'hui pour une consultation et découvrez comment nos équipements de laboratoire et consommables peuvent améliorer votre processus de brasage.