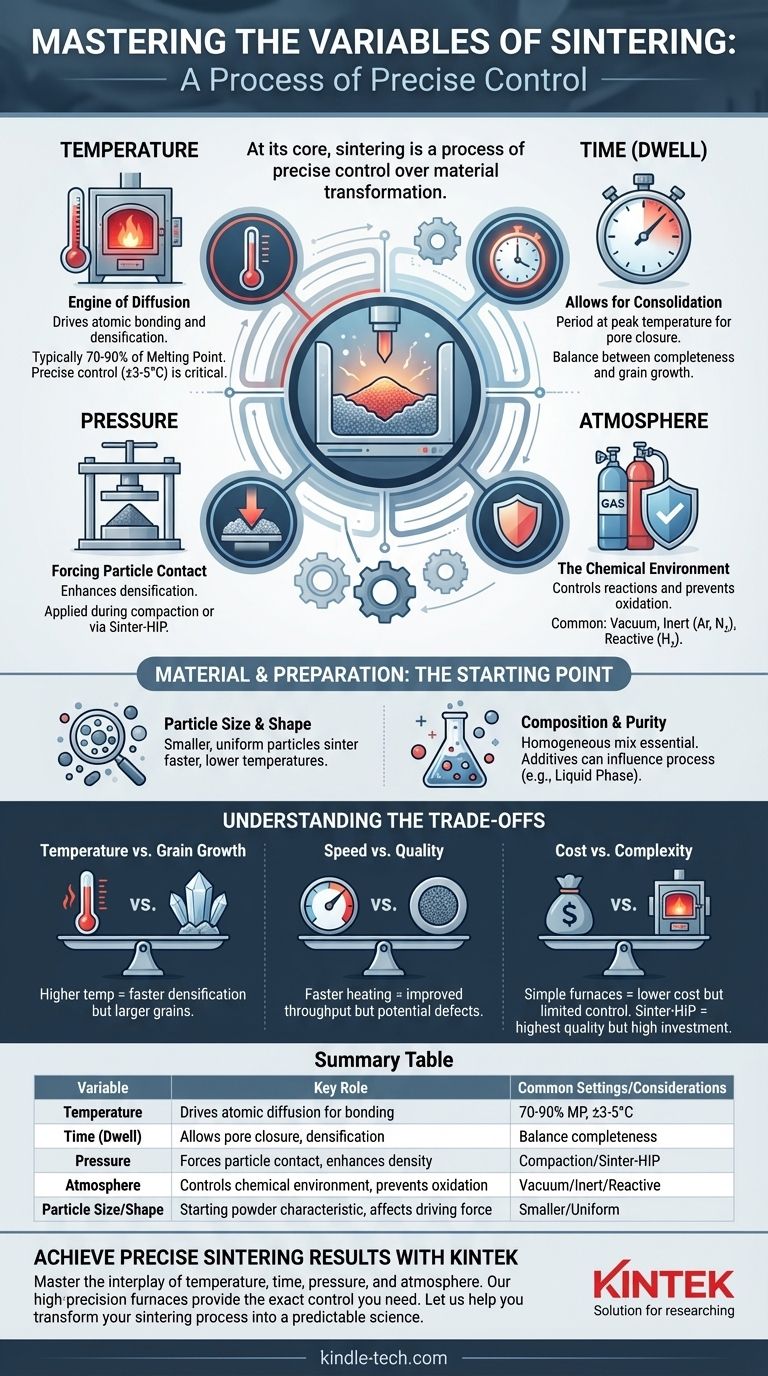

À la base, le frittage est un processus de contrôle précis de la transformation des matériaux. Les principales variables que vous pouvez manipuler sont la température, le temps, la pression et l'atmosphère. Ces paramètres de processus agissent sur les caractéristiques fondamentales de votre matériau — à savoir sa taille et sa composition particulaire — pour déterminer les propriétés finales de la pièce frittée.

Le frittage n'est pas simplement un processus de chauffage. C'est une interaction soigneusement orchestrée d'énergie thermique, de force mécanique et d'environnement chimique conçue pour contrôler la diffusion atomique, éliminer la porosité et atteindre la densité et la résistance souhaitées dans un composant final.

Les Variables Fondamentales du Contrôle du Frittage

Comprendre le rôle spécifique de chaque variable est crucial pour passer de résultats incohérents à une fabrication prévisible et de haute qualité. Ce sont les leviers principaux que vous utilisez pour guider le processus.

Température : Le Moteur de la Diffusion

La température est la variable la plus critique. Elle fournit l'énergie thermique nécessaire aux atomes pour se déplacer au-delà des frontières des particules, permettant le colmatage, la liaison et la densification qui définissent le processus de frittage.

La bonne température active les microstructures cristallines du matériau sans le faire fondre. Le frittage se produit dans une plage spécifique, généralement inférieure au point de fusion du matériau, où la mobilité atomique est suffisamment élevée pour la consolidation.

Atteindre et maintenir cette température est primordial. Pour de nombreuses applications haute performance, la température du four doit être contrôlée avec une extrême précision, souvent avec une tolérance de seulement ±3°C à ±5°C.

Temps : Permettre la Consolidation

Le temps de frittage, souvent appelé « temps de maintien », est la période pendant laquelle le matériau est maintenu à la température de frittage maximale. Cette variable est tout aussi importante que la température elle-même.

Atteindre la température cible ne suffit pas ; le matériau a besoin de suffisamment de temps pour que le processus de diffusion progresse. Cela permet aux pores de se rétrécir et de se fermer, conduisant à une pièce finale plus dense et plus solide. Des temps plus courts peuvent laisser le processus incomplet, tandis que des temps excessivement longs peuvent entraîner une croissance indésirable des grains.

Pression : Forcer le Contact entre les Particules

La pression améliore la densification en forçant mécaniquement les particules les unes contre les autres. Elle peut être appliquée avant le frittage (compactage) ou pendant le cycle de chauffage lui-même.

Pendant le compactage initial, la pression est utilisée pour former la pièce « verte », créant un contact intime entre les particules de poudre. Les techniques avancées comme le Sinter-HIP (Pressage Isostatique à Chaud) appliquent un gaz inerte à haute pression pendant le cycle thermique pour faire s'effondrer toute porosité interne restante, atteignant une densité quasi totale.

Atmosphère : L'Environnement Chimique

L'atmosphère à l'intérieur du four joue un rôle protecteur critique et parfois réactif. Le frittage à l'air ambiant est rare pour les métaux, car il provoquerait une oxydation catastrophique.

Les atmosphères courantes comprennent :

- Vide : Élimine l'air et autres gaz qui pourraient réagir avec le matériau chaud, empêchant l'oxydation.

- Gaz Inerte (Argon, Azote) : Crée un environnement neutre qui empêche les réactions chimiques indésirables.

- Gaz Réactif (Hydrogène) : Peut éliminer activement les oxydes de surface des particules métalliques, créant une surface plus propre qui favorise une meilleure liaison.

Matériau et Préparation : Le Point de Départ

Le succès de toute opération de frittage est prédéterminé par la qualité et les caractéristiques de la poudre de départ.

Taille et Forme des Particules

Les particules plus petites possèdent une énergie de surface plus élevée, ce qui fournit une force motrice plus forte pour le frittage. Cela signifie qu'elles peuvent souvent être frittées plus rapidement et à des températures plus basses par rapport aux particules plus grosses.

Une distribution uniforme de la taille des particules est également cruciale pour obtenir un tassement cohérent et minimiser les grands vides dans la pièce compactée verte.

Composition et Pureté

La composition chimique de la poudre est fondamentale. Pour les alliages, assurer un mélange complètement homogène des poudres constitutives est essentiel pour des propriétés uniformes dans la pièce finale.

Des additifs peuvent également être utilisés pour influencer le processus. Par exemple, dans le frittage en phase liquide (LPS), une petite quantité d'un matériau secondaire avec un point de fusion plus bas est ajoutée. Ce matériau fond pendant le chauffage, et le liquide résultant accélère la densification des particules solides primaires.

Comprendre les Compromis

L'optimisation du processus de frittage implique toujours de mettre en balance des facteurs concurrents. Il n'y a pas de réglage unique « idéal », seulement le meilleur réglage pour un objectif spécifique.

Température vs Croissance des Grains

Bien que des températures plus élevées accélèrent la densification, elles favorisent également la croissance des grains. Des grains trop gros peuvent réduire la résistance mécanique et la ténacité du matériau. L'objectif est de trouver la température qui maximise la densité tout en maintenant la taille des grains dans une plage acceptable.

Vitesse vs Qualité

Augmenter la vitesse de chauffage et raccourcir le temps de maintien peut améliorer considérablement le débit et réduire les coûts énergétiques. Cependant, aller trop vite peut introduire des contraintes thermiques ou piéger du gaz dans les pores, conduisant à une densité plus faible et à une qualité de pièce inférieure.

Coût vs Complexité

Les fours à atmosphère simple sont l'option la moins chère mais offrent un contrôle limité. Les fours sous vide et à atmosphère contrôlée offrent une protection supérieure contre l'oxydation, mais entraînent un coût d'investissement et d'exploitation plus élevé. Les systèmes Sinter-HIP produisent les pièces de la plus haute qualité, mais représentent un investissement important en équipement et en complexité.

Faire le Bon Choix pour Votre Objectif

Votre approche du frittage doit être dictée par la performance requise du composant final. En comprenant ces variables, vous pouvez adapter le processus à votre objectif spécifique.

- Si votre objectif principal est la densité maximale et la performance mécanique : Vous devez privilégier un contrôle précis de la température et une atmosphère protectrice, en utilisant probablement des processus avancés comme le frittage sous vide ou le Sinter-HIP.

- Si votre objectif principal est la rentabilité pour les pièces non critiques : Un cycle de frittage conventionnel avec des caractéristiques de poudre bien contrôlées et un profil temps-température optimisé est probablement la voie la plus efficace.

- Si votre objectif principal est le traitement de matériaux nouveaux ou sensibles à la température : Tirer parti de tailles de particules plus petites et de techniques assistées par pression sera essentiel pour atteindre la densification à des températures plus basses et moins dommageables.

Maîtriser ces variables transforme le frittage d'un art en une science d'ingénierie prévisible et puissante.

Tableau Récapitulatif :

| Variable | Rôle Clé | Paramètres/Considérations Courantes |

|---|---|---|

| Température | Motive la diffusion atomique pour la liaison | Typiquement 70-90% du point de fusion ; le contrôle précis (±3-5°C) est essentiel |

| Temps (Maintien) | Permet la fermeture des pores et la densification | Équilibre entre l'achèvement et l'évitement de la croissance des grains |

| Pression | Force le contact entre les particules ; améliore la densité | Appliquée pendant le compactage ou via Sinter-HIP pour une densité quasi totale |

| Atmosphère | Contrôle l'environnement chimique ; prévient l'oxydation | Vide, gaz inerte (Argon, Azote) ou gaz réactif (Hydrogène) |

| Taille/Forme des Particules | Caractéristique de la poudre de départ ; affecte la force motrice | Les particules plus petites et uniformes se fritent plus rapidement et à des températures plus basses |

Obtenez des Résultats de Frittage Précis avec KINTEK

Maîtriser l'interaction entre la température, le temps, la pression et l'atmosphère est essentiel pour produire des composants frittés à haute densité et haute résistance. Que vous travailliez avec des métaux, des céramiques ou des alliages avancés, l'équipement de laboratoire approprié est le fondement de votre succès.

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Notre gamme de fours de frittage de haute précision, y compris les modèles sous vide et à atmosphère contrôlée, offre le contrôle exact dont vous avez besoin pour optimiser ces variables critiques pour vos matériaux spécifiques et vos objectifs d'application.

Laissez-nous vous aider à transformer votre processus de frittage d'un art en une science prévisible.

Contactez-nous dès aujourd'hui pour discuter de vos défis de frittage et découvrir comment nos solutions peuvent améliorer vos résultats, améliorer la cohérence et faire progresser vos innovations.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la synthèse de TiBw/TA15 ? Obtenir des composites de titane denses à 100 %

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?