Le brasage est un procédé d'assemblage exceptionnellement polyvalent capable de lier une vaste gamme de matériaux. Il est couramment utilisé pour les métaux courants comme l'acier doux, l'acier inoxydable, le cuivre et l'aluminium, ainsi que pour des matériaux plus spécialisés, notamment la fonte, les alliages de nickel, le titane et même les non-métaux comme les céramiques.

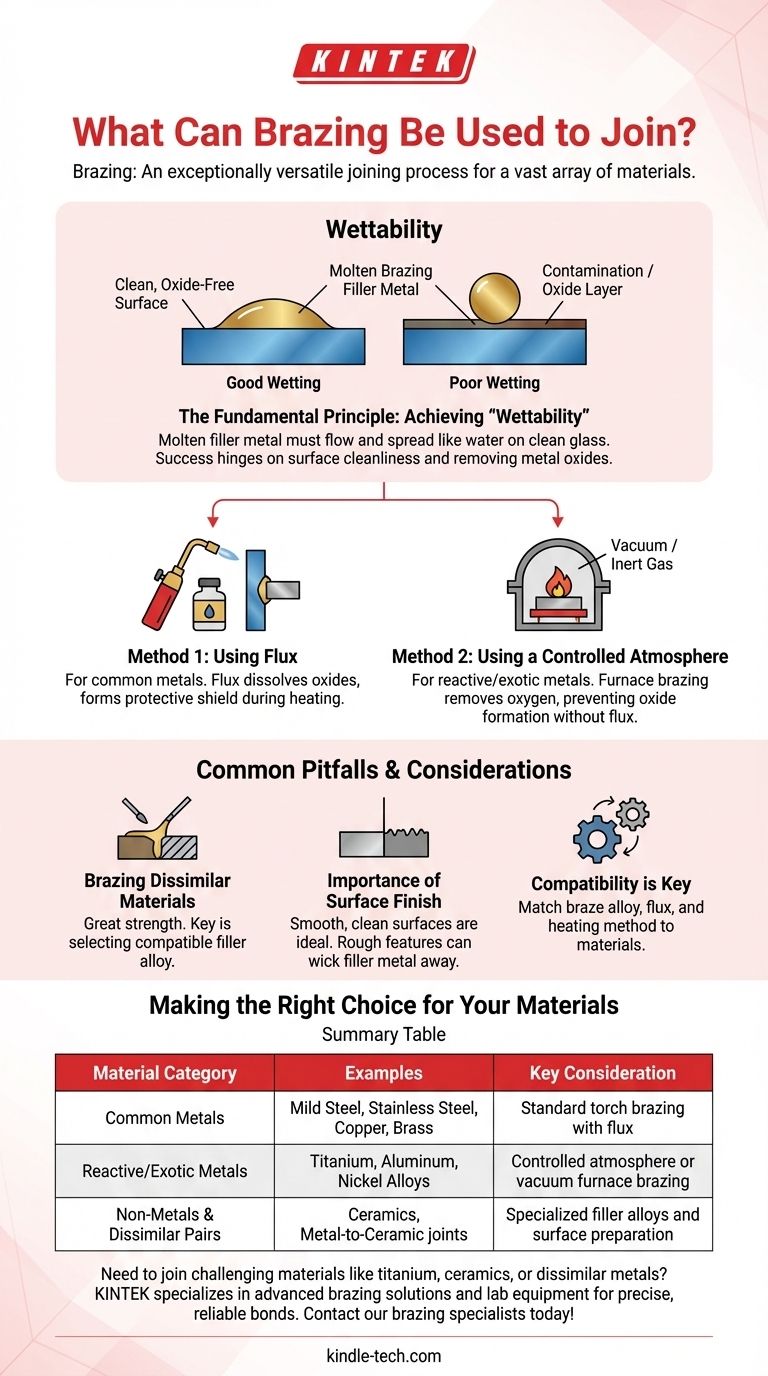

La véritable portée du brasage n'est pas définie par une simple liste de matériaux, mais par un principe unique : la capacité d'un métal d'apport à "mouiller" et à s'écouler sur les surfaces à assembler. Si vous pouvez assurer des surfaces propres et sans oxyde, vous pouvez braser une gamme incroyablement diverse de métaux, d'alliages et de céramiques.

Le principe fondamental : atteindre la "mouillabilité"

Le succès de toute opération de brasage repose sur un facteur critique. Ce facteur détermine si une liaison forte et continue peut être formée entre les pièces.

Qu'est-ce que le "mouillage" ?

Le mouillage est la capacité du métal d'apport de brasage fondu à s'écouler et à se répandre uniformément sur les surfaces des matériaux de base.

Pensez à l'eau sur une vitre. Sur une surface propre, l'eau s'étale en une fine pellicule. Sur une surface cireuse ou grasse, elle perle et refuse de s'étaler. Le métal d'apport doit agir comme l'eau sur une vitre propre pour créer un joint réussi.

Le rôle critique de la propreté

La première étape pour obtenir un bon mouillage est de s'assurer que les composants sont mécaniquement propres.

Tous les contaminants comme la graisse, l'huile, la rouille ou les copeaux métalliques (tournures) doivent être complètement éliminés avant le brasage. Ces contaminants empêcheront le métal d'apport d'entrer en contact intime avec le matériau de base.

La barrière universelle : les oxydes métalliques

Presque tous les métaux réagissent avec l'oxygène de l'air pour former une fine couche invisible d'oxyde à leur surface.

Cette couche d'oxyde est la principale barrière à un brasage réussi. Elle agit comme le revêtement cireux sur le verre, empêchant le métal d'apport fondu de mouiller le matériau parent sous-jacent et de former une liaison métallurgique.

Comment le brasage surmonte la barrière d'oxyde

L'ensemble du processus de brasage est conçu pour éliminer la couche d'oxyde existante et l'empêcher de se reformer pendant le cycle de chauffage. Ceci est accompli de deux manières principales.

Méthode 1 : Utilisation de flux

Pour de nombreuses applications courantes, un flux est utilisé. Un flux est un composé chimique appliqué sur la zone du joint avant le chauffage.

Lorsque la pièce est chauffée, le flux fond et devient actif. Il dissout chimiquement les oxydes métalliques et forme un bouclier protecteur sur le joint, empêchant la formation de nouveaux oxydes et permettant au métal d'apport de mouiller les surfaces propres.

Méthode 2 : Utilisation d'une atmosphère contrôlée

Pour les matériaux très réactifs (comme le titane ou l'aluminium) ou pour la production en grand volume, le brasage au four est utilisé.

Ce processus a lieu à l'intérieur d'un four scellé rempli d'une atmosphère spécifique – ou d'un vide – qui ne contient pas d'oxygène. En éliminant l'oxygène de l'environnement, les oxydes ne peuvent pas se former pendant le chauffage, ce qui permet un excellent mouillage sans avoir besoin de flux chimiques. Ceci est essentiel pour l'assemblage de métaux exotiques et réfractaires.

Pièges courants et considérations

Bien que la gamme de matériaux soit large, le succès exige une attention aux détails. Certains facteurs peuvent compromettre l'intégrité du joint brasé.

Brasage de matériaux dissemblables

L'une des plus grandes forces du brasage est sa capacité à assembler des matériaux dissemblables, tels que le cuivre à l'acier ou même un métal à une céramique.

Étant donné que les matériaux de base ne sont pas fondus, les problèmes d'incompatibilité métallurgique sont considérablement réduits par rapport au soudage. La clé est de sélectionner un alliage d'apport compatible avec les deux matériaux.

L'importance de la finition de surface

Une surface lisse et propre est idéale. Des marques de rayures profondes, des zones rugueuses grenaillées ou d'autres irrégularités près du joint peuvent causer des problèmes.

Ces caractéristiques rugueuses peuvent agir comme une mèche, aspirant le métal d'apport fondu loin de la zone de joint prévue par action capillaire, ce qui peut priver le joint du métal d'apport dont il a besoin.

La compatibilité est essentielle

Bien que presque tous les matériaux puissent être brasés, tous les métaux d'apport ne fonctionnent pas avec tous les matériaux de base. La sélection de l'alliage de brasage, du flux et de la méthode de chauffage doit être soigneusement adaptée aux matériaux à assembler pour assurer une liaison solide et fiable.

Faire le bon choix pour vos matériaux

Votre approche du brasage doit être entièrement dictée par les matériaux que vous avez l'intention d'assembler.

- Si votre objectif principal est d'assembler des métaux courants (acier, cuivre, laiton) : Un processus de brasage à la torche standard avec le flux chimique correct est souvent la méthode la plus efficace et la plus accessible.

- Si votre objectif principal est d'assembler des métaux réactifs ou exotiques (titane, aluminium, métaux réfractaires) : Vous devez utiliser un processus en atmosphère contrôlée comme le brasage sous vide ou au four pour éviter une oxydation catastrophique.

- Si votre objectif principal est d'assembler des matériaux dissemblables (par exemple, céramique sur métal) : Le succès dépend de la sélection d'un alliage de brasage spécialisé et d'un processus conçu pour assurer un mouillage approprié sur les deux surfaces distinctes.

En fin de compte, le succès du brasage ne vient pas de la mémorisation d'une liste de matériaux, mais de la compréhension et du contrôle des conditions à l'interface du joint.

Tableau récapitulatif :

| Catégorie de matériau | Exemples | Considération clé |

|---|---|---|

| Métaux courants | Acier doux, acier inoxydable, cuivre, laiton | Brasage à la torche standard avec flux |

| Métaux réactifs/exotiques | Titane, aluminium, alliages de nickel | Brasage en atmosphère contrôlée ou sous vide |

| Non-métaux et paires dissemblables | Céramiques, joints métal-céramique | Alliages d'apport spécialisés et préparation de surface |

Besoin d'assembler des matériaux difficiles comme le titane, les céramiques ou des métaux dissemblables ? KINTEK est spécialisé dans les solutions de brasage avancées et les équipements de laboratoire pour des liaisons précises et fiables. Notre expertise en fours à atmosphère contrôlée et en sélection de métaux d'apport garantit le succès de vos projets avec une résistance et une intégrité supérieures. Contactez nos spécialistes du brasage dès aujourd'hui pour discuter de vos exigences spécifiques en matière d'assemblage de matériaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- À quelle température traitez-vous thermiquement un four ? Tout dépend de votre matériau et de votre objectif

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel