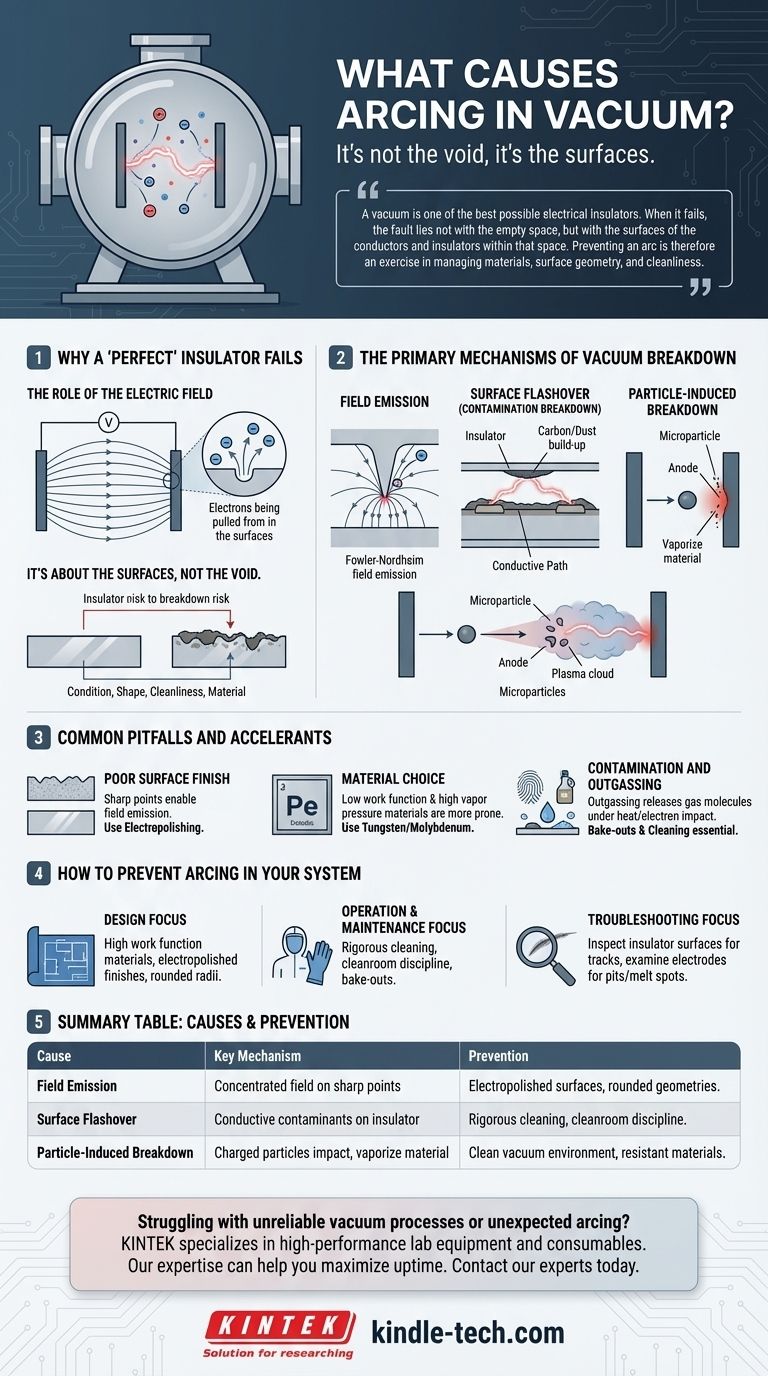

À la base, l'amorçage dans un vide est causé par la libération puis l'accélération de particules chargées entre deux surfaces, même en l'absence de gaz pour les conduire. Cette défaillance n'est pas une défaillance du vide lui-même, mais plutôt une défaillance initiée par les matériaux qu'il contient, généralement déclenchée par une combinaison de champs électriques intenses, d'imperfections de surface microscopiques ou de contaminants sur les isolants.

Un vide est l'un des meilleurs isolants électriques possibles. Lorsqu'il tombe en panne, la faute n'incombe pas à l'espace vide, mais aux surfaces des conducteurs et des isolants à l'intérieur de cet espace. La prévention d'un arc est donc un exercice de gestion des matériaux, de la géométrie de surface et de la propreté.

Pourquoi un isolant « parfait » tombe-t-il en panne ?

Une idée fausse courante est qu'un vide parfait ne peut pas conduire l'électricité. Bien qu'il manque d'un milieu comme l'air, les composants à l'intérieur de la chambre à vide — les électrodes, les isolants et les parois de la chambre — sont la source du problème.

Le rôle du champ électrique

Un champ électrique intense est le principal moteur d'un arc sous vide. Ce champ, mesuré en volts par mètre, exerce une force puissante sur les particules chargées.

Lorsque la tension entre deux conducteurs devient suffisamment élevée, cette force peut arracher physiquement des électrons directement des atomes de la surface du conducteur.

Il s'agit des surfaces, pas du vide

Le vide lui-même est passif. L'événement entier se déroule sur les surfaces des matériaux soumis à une contrainte électrique.

L'état, la forme, la propreté et le type de matériau utilisé pour les conducteurs et les isolants déterminent la tension à laquelle une défaillance se produira.

Les principaux mécanismes de défaillance sous vide

L'amorçage sous vide n'est pas un événement unique, mais un processus qui peut être déclenché par plusieurs mécanismes distincts. En pratique, ils fonctionnent souvent de concert.

L'émission de champ

C'est la cause la plus fondamentale de la défaillance sous vide. Même une surface métallique très polie présente des pointes microscopiques.

Ces pointes microscopiques concentrent le champ électrique, augmentant considérablement la force électrique locale. Ce champ local intense peut arracher des électrons de la surface métallique, un phénomène connu sous le nom d'émission de champ de Fowler-Nordheim.

Une fois libérés, ces électrons sont accélérés par le champ, frappant la surface opposée et créant potentiellement un arc en cascade.

Le claquage par amorçage de surface (défaillance due à la contamination)

Des isolants sont utilisés pour séparer les conducteurs haute tension. Cependant, la surface d'un isolant est souvent le point le plus faible d'un système sous vide haute tension.

Comme on le voit dans les environnements industriels tels que les fours sous vide, des matériaux conducteurs comme le carbone ou la poussière métallique peuvent s'accumuler sur la surface d'un isolant. Cette contamination crée un chemin conducteur, permettant à un courant de « claquer » sur l'isolant et de provoquer un court-circuit.

Il s'agit d'une dégradation progressive qui peut entraîner une défaillance catastrophique, car un petit arc initial peut vaporiser plus de matériau, créant un chemin conducteur encore meilleur pour l'événement suivant.

Défaillance induite par les particules

Des particules microscopiques (ou « microparticules ») de poussière ou de métal peuvent exister dans le vide, soit par contamination, soit par arrachement d'une électrode.

Ces particules peuvent se charger et sont ensuite accélérées par le champ électrique. Lorsqu'une particule à haute vitesse frappe une surface d'électrode, l'énergie d'impact est suffisante pour vaporiser une petite quantité de matériau, créant une bouffée localisée de gaz et de plasma qui peut immédiatement déclencher un arc à grande échelle.

Pièges courants et accélérateurs

La prévention de l'amorçage nécessite de comprendre les facteurs qui le rendent plus probable. Ce ne sont pas des compromis, mais plutôt des variables critiques qui doivent être contrôlées.

Mauvaise finition de surface

Une surface rugueuse ou usinée est recouverte de pointes microscopiques qui permettent l'émission de champ. L'électropolissage ou d'autres techniques de finition avancées sont utilisées pour créer un profil de surface plus lisse et plus arrondi, augmentant considérablement la tension que le système peut supporter.

Choix du matériau

Les matériaux ayant une faible travail de sortie (l'énergie nécessaire pour libérer un électron) et une pression de vapeur élevée sont plus sujets à l'amorçage. Des matériaux comme le tungstène et le molybdène sont souvent choisis pour les composants sous vide haute tension en raison de leur résilience.

Contamination et dégazage

Les empreintes digitales, les huiles, les résidus de nettoyage et l'eau atmosphérique adsorbée sur les surfaces peuvent abaisser considérablement la tension de claquage. Lorsqu'ils sont chauffés ou frappés par des électrons, ces contaminants dégazent, libérant des molécules de gaz qui sont facilement ionisées et fournissent du carburant pour un arc. C'est pourquoi un nettoyage méticuleux et des « cuissons » à haute température sont des procédures standard.

Comment prévenir l'amorçage dans votre système

Votre stratégie pour prévenir l'amorçage dépend de votre responsabilité principale, qu'il s'agisse de concevoir le système, de l'exploiter ou de le dépanner après une défaillance.

- Si votre objectif principal est la conception : Spécifiez des matériaux avec des travaux de sortie élevés, exigez des finitions de surface électropolies lisses et concevez des composants avec de grands rayons arrondis pour minimiser la concentration du champ électrique.

- Si votre objectif principal est l'exploitation et la maintenance : Mettez en œuvre des protocoles de nettoyage rigoureux, assurez-vous que les composants sont manipulés avec une discipline de salle blanche et effectuez des cuissons pour éliminer les contaminants volatils avant d'appliquer une haute tension.

- Si votre objectif principal est le dépannage d'une défaillance : Inspectez méticuleusement les surfaces des isolants à la recherche de traces de contamination ou de chemins d'amorçage et examinez les surfaces des électrodes au microscope à la recherche de piqûres ou de points fondus indiquant le point d'origine d'un arc.

En fin de compte, obtenir un système sous vide haute tension fiable est une discipline qui consiste à contrôler les surfaces des matériaux qu'il contient.

Tableau récapitulatif :

| Cause de l'amorçage | Mécanisme clé | Stratégie de prévention |

|---|---|---|

| Émission de champ | Le champ électrique se concentre sur des pointes, arrachant des électrons des surfaces métalliques. | Utiliser des surfaces électropolies et des géométries arrondies pour minimiser la concentration du champ. |

| Amorçage de surface | Les contaminants conducteurs (ex. : poussière de carbone) créent un chemin pour le courant sur un isolant. | Mettre en œuvre des protocoles de nettoyage rigoureux et manipuler les composants avec une discipline de salle blanche. |

| Défaillance induite par les particules | Des particules de poussière ou de métal chargées frappent les surfaces, vaporisant le matériau et créant du plasma. | Assurer un environnement sous vide propre et utiliser des matériaux résistants à la génération de particules. |

Vous rencontrez des problèmes avec des processus sous vide peu fiables ou des amorçages inattendus ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance conçus pour les environnements exigeants. Notre expertise en science des matériaux et en conception de systèmes sous vide peut vous aider à sélectionner les bons composants et à établir des protocoles de maintenance pour maximiser le temps de fonctionnement et prévenir les défaillances coûteuses. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la fiabilité et les performances de vos systèmes de laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- À quelle température le molybdène s'évapore-t-il ? Comprendre ses limites à haute température

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Quelles sont les précautions de sécurité dans un processus de traitement thermique ? Un guide sur les contrôles d'ingénierie, administratifs et les EPI