Essentiellement, un four de recuit est un four industriel spécialisé qui chauffe et refroidit avec précision les matériaux — principalement les métaux — afin de modifier leur structure interne. Ce processus thermique contrôlé ne vise pas à faire fondre le matériau, mais plutôt à modifier ses propriétés physiques et parfois chimiques pour le rendre plus utile pour les étapes de fabrication ultérieures ou pour son application finale.

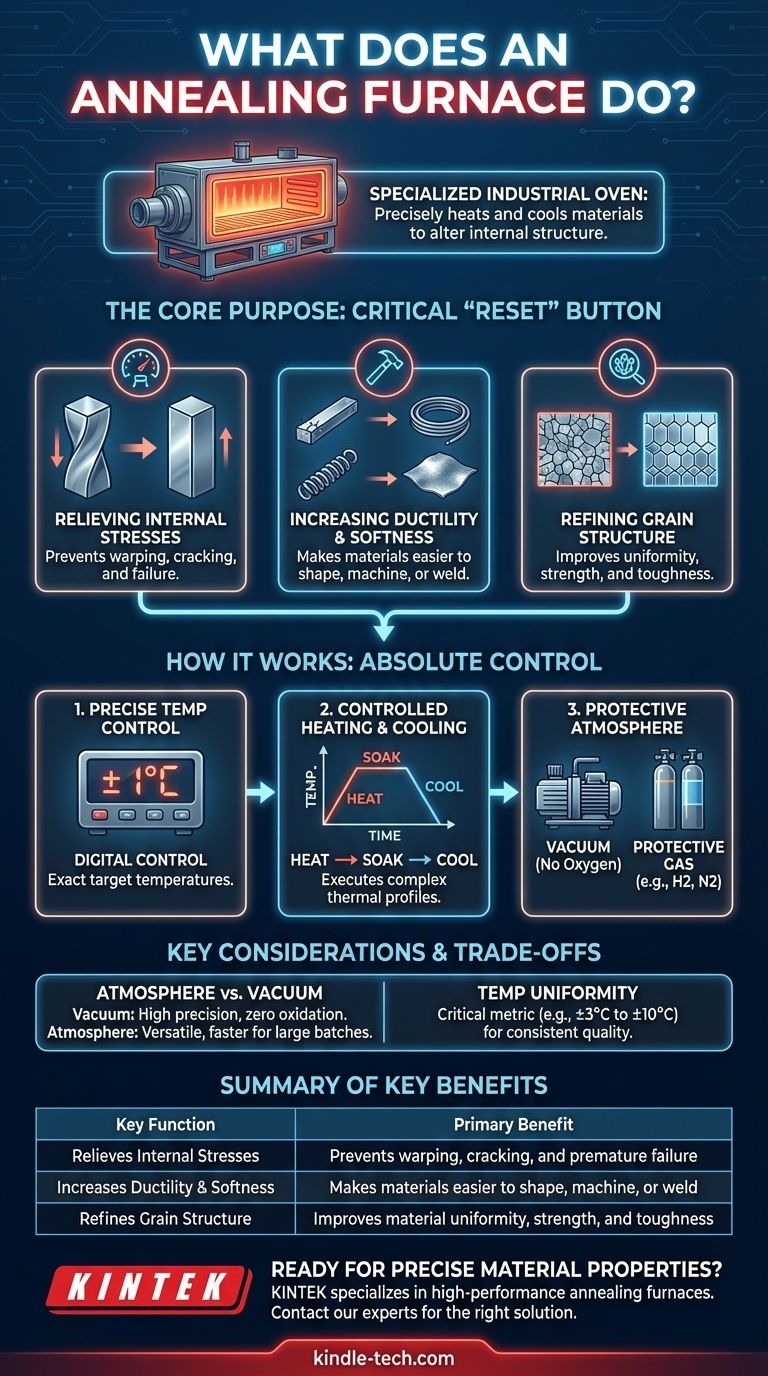

L'objectif principal d'un four de recuit est d'annuler les effets négatifs des processus de fabrication antérieurs. Il soulage les contraintes internes, augmente la douceur et la ductilité, et affine la structure du grain du matériau, le rendant moins cassant et plus facile à façonner, usiner ou souder.

Le principe fondamental : Pourquoi le recuit est nécessaire

Les matériaux, en particulier les métaux, accumulent des contraintes et de la dureté lors de processus tels que la coulée, le forgeage ou le travail à froid (estampage, tréfilage). Le recuit sert de bouton de « réinitialisation » critique pour restaurer les propriétés souhaitables.

Soulagement des contraintes internes

Les processus tels que le soudage ou l'usinage intensif créent d'énormes contraintes internes dans la structure d'un matériau. Ces contraintes peuvent entraîner une déformation, une fissuration ou une défaillance prématurée par la suite. Le recuit fournit l'énergie thermique nécessaire pour que les atomes du matériau se réorganisent dans un état plus stable et à plus faible contrainte.

Augmentation de la ductilité et de la douceur

La dureté n'est pas toujours un trait souhaitable. Un matériau trop dur devient cassant et difficile à former ou à façonner sans se briser. Le recuit adoucit le matériau, augmentant sa ductilité (la capacité d'être étiré ou tiré en un fil) et sa malléabilité (la capacité d'être martelé ou pressé pour prendre forme).

Affinement de la structure du grain

La structure cristalline microscopique, ou « grain », d'un métal dicte sa résistance et sa ténacité. Le travail à froid peut déformer ces grains. Le cycle contrôlé de chauffage et de refroidissement du recuit permet la formation de nouveaux grains exempts de contraintes, résultant en une structure interne plus uniforme et affinée qui améliore la performance globale.

Comment un four de recuit y parvient

Un four de recuit est bien plus sophistiqué qu'un simple four. Sa conception est axée sur un contrôle absolu de l'ensemble du cycle thermique pour garantir un résultat prévisible et reproductible.

Contrôle précis de la température

Le système de contrôle du four est son composant le plus critique. Il permet aux opérateurs de régler des températures exactes, les systèmes modernes atteignant une précision de contrôle automatique aussi serrée que ±1°C. Cela garantit que le matériau atteint la température exacte requise pour son alliage spécifique et le résultat souhaité.

Chauffage et refroidissement contrôlés

Le recuit est un processus en trois parties : le chauffage à une température spécifique, le « maintien » ou la conservation à cette température, et enfin, le refroidissement à une vitesse spécifique. Le four gère l'ensemble de ce cycle, utilisant souvent des contrôleurs de programme par morceaux pour exécuter automatiquement des profils thermiques complexes.

Le rôle d'une atmosphère protectrice

Chauffer le métal à haute température en présence d'oxygène provoque une oxydation (rouille ou calamine), ce qui nuit à la finition de surface et peut compromettre l'intégrité de la pièce. Pour éviter cela, les fours de recuit fonctionnent avec une atmosphère contrôlée.

Il s'agit souvent d'un vide, qui élimine complètement les gaz réactifs. Alternativement, le four peut être rempli d'un gaz protecteur, tel que l'hydrogène ou un mélange hydrogène-azote, qui déplace l'oxygène et empêche les réactions chimiques indésirables sur la surface du matériau.

Comprendre les compromis et les considérations

Le choix du four et du processus de recuit dépend du matériau, du résultat souhaité et des contraintes opérationnelles.

Atmosphère contre vide

Un four sous vide est idéal pour les composants de haute précision ou les matériaux extrêmement sensibles à la contamination de surface, tels que les implants médicaux ou les pièces aérospatiales. Il offre le plus haut niveau de pureté.

Un four à atmosphère protectrice, comme un four à hydrogène, est plus polyvalent et peut souvent traiter des lots plus importants plus rapidement. Cependant, il nécessite une gestion prudente des gaz inflammables et peut ne pas convenir aux métaux les plus réactifs.

L'importance de l'uniformité de la température

Une métrique de performance critique est l'uniformité de la température, souvent spécifiée sous forme de plage comme ±3°C à ±10°C. Cela mesure à quel point la température est constante dans toute la chambre de chauffage. Une mauvaise uniformité signifie que différentes parties du matériau auront des propriétés différentes, ce qui entraînera une qualité de produit incohérente.

Complexité opérationnelle

Ce ne sont pas des machines « régler et oublier ». Elles nécessitent des systèmes de contrôle sophistiqués avec des fonctions d'alarmes de défaut, d'enregistrement de la température et de verrouillages de sécurité pour les systèmes de pression et électriques. Un fonctionnement correct nécessite une compréhension approfondie de la métallurgie et des paramètres de processus spécifiques pour chaque matériau.

Faire le bon choix pour votre objectif

La stratégie de recuit optimale est dictée entièrement par votre objectif final.

- Si votre objectif principal est une finition de surface parfaite et la prévention de toute oxydation : Un four de recuit sous vide est le choix définitif, en particulier pour les aciers inoxydables de grande valeur ou les composants en alliages réactifs.

- Si votre objectif principal est le traitement à haut débit pour une variété de pièces : Un four à atmosphère protectrice offre une excellente polyvalence pour des applications allant de l'acier à outils au brasage et au frittage de céramique.

- Si votre objectif principal est d'améliorer la performance mécanique après une fabrication lourde : La clé est un cycle de chauffage et de refroidissement précisément contrôlé pour soulager les contraintes et affiner la structure du grain, réalisable dans les deux types de fours.

En fin de compte, comprendre la fonction d'un four de recuit vous permet de sélectionner non seulement une machine, mais un processus qui garantit que votre matériau atteint les propriétés exactes requises pour son usage final.

Tableau récapitulatif :

| Fonction clé | Avantage principal |

|---|---|

| Soulage les contraintes internes | Prévient la déformation, la fissuration et la défaillance prématurée |

| Augmente la ductilité et la douceur | Rend les matériaux plus faciles à façonner, usiner ou souder |

| Affine la structure du grain | Améliore l'uniformité, la résistance et la ténacité du matériau |

Prêt à obtenir des propriétés matérielles précises pour votre laboratoire ou votre ligne de production ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours de recuit conçus pour un contrôle précis de la température et un chauffage uniforme. Que vous ayez besoin de soulager les contraintes dans des pièces fabriquées, d'améliorer l'usinabilité ou de garantir une finition de surface parfaite, nos solutions offrent des résultats fiables et reproductibles.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques de traitement des matériaux et découvrir la solution de recuit adaptée à votre application.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus