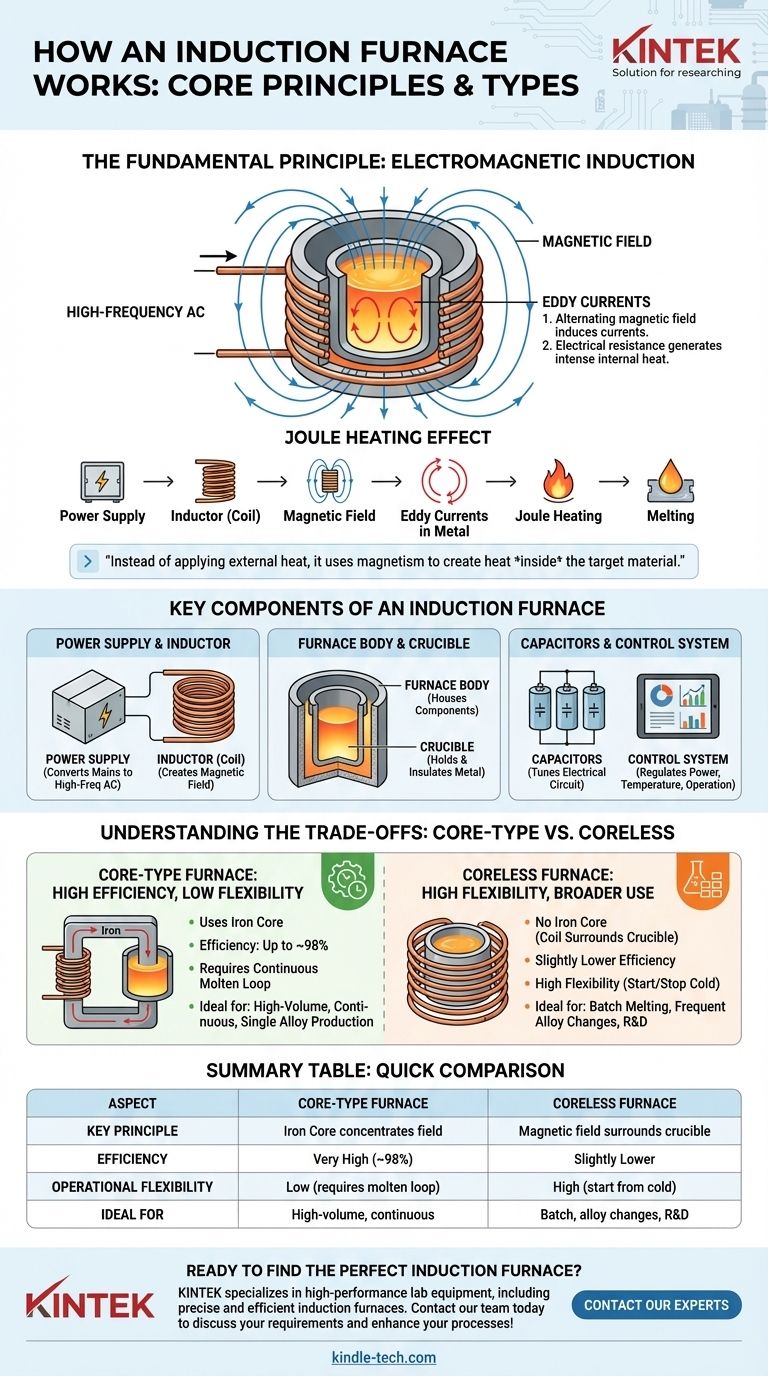

À la base, un four à induction utilise le principe fondamental de l'induction électromagnétique. Il emploie un champ magnétique alternatif puissant pour induire des courants électriques directement dans le matériau conducteur (la charge métallique), ce qui génère à son tour une chaleur intense due à la résistance électrique propre du matériau. Ce processus transforme le métal lui-même en source de chaleur.

Le concept central à saisir est qu'un four à induction n'est pas un four conventionnel. Au lieu d'appliquer une chaleur externe, il utilise le magnétisme pour créer de la chaleur à l'intérieur du matériau cible, ce qui permet une fusion très efficace, rapide et contrôlée.

Comment fonctionne le chauffage par induction : Le principe fondamental

Pour comprendre un four à induction, il faut d'abord comprendre la physique qu'il utilise. L'ensemble du processus est une application directe de la loi d'induction de Faraday et de l'effet Joule.

Le rôle de l'inducteur (bobine)

Le cœur du four est une bobine faite d'un matériau conducteur, généralement un tube de cuivre, à travers lequel passe un courant alternatif (CA) à haute fréquence. Ce flux de courant génère un champ magnétique puissant et rapidement variable dans l'espace à l'intérieur de la bobine.

Génération des courants de Foucault

Lorsqu'un matériau conducteur, comme de la ferraille ou des lingots de métal, est placé à l'intérieur de ce champ magnétique, le champ induit des courants électriques circulants dans le métal. Ce sont les courants de Foucault.

La résistance crée de la chaleur

Le métal possède une résistance électrique intrinsèque. Lorsque les forts courants de Foucault circulent en opposition à cette résistance, ils dissipent de l'énergie sous forme de chaleur — un phénomène connu sous le nom de chauffage par effet Joule. Cette génération de chaleur interne est ce qui provoque le réchauffement rapide du métal et sa fusion éventuelle.

Composants clés d'un four à induction

Un four à induction est un système de composants intégrés, chacun ayant une fonction essentielle. Les principaux composants sont l'alimentation électrique, l'inducteur et le corps du four.

L'alimentation électrique et l'inducteur

L'alimentation électrique convertit l'électricité du réseau en courant alternatif à haute fréquence nécessaire pour piloter le processus. Ce courant est acheminé vers l'inducteur (ou bobine), qui est responsable de la création du champ magnétique.

Le corps du four et le creuset

Le corps du four est la structure principale qui abrite la bobine et le creuset. Le creuset est un récipient doublé de matériaux réfractaires qui contient la charge métallique, l'isolant de la bobine et résistant aux températures extrêmes du métal en fusion.

Condensateurs et système de contrôle

Un banc de condensateurs est utilisé pour accorder le circuit électrique, maximisant le transfert d'énergie de l'alimentation vers la bobine. Le système de contrôle gère l'ensemble du fonctionnement, régulant les niveaux de puissance, surveillant la température et assurant des performances sûres et constantes.

Comprendre les compromis : Type à noyau vs. Sans noyau

La conception du four a un impact significatif sur ses caractéristiques opérationnelles. Les deux conceptions principales sont le type à noyau et le sans noyau.

Fours à noyau : Haute efficacité, faible flexibilité

Un four à noyau utilise un noyau de fer pour concentrer le champ magnétique, reliant la bobine primaire à une boucle de métal en fusion qui agit comme un circuit secondaire. Cette conception est extrêmement efficace, avec une efficacité énergétique atteignant jusqu'à 98 %.

Cependant, il doit maintenir cette boucle continue de métal en fusion pour fonctionner. Cela le rend idéal pour les opérations continues à haut débit avec peu de changements d'alliage, mais il ne peut pas être facilement arrêté ou démarré à froid.

Fours sans noyau : Haute flexibilité, utilisation plus large

Le four sans noyau est la conception la plus courante, où le creuset contenant la charge est placé directement à l'intérieur de la bobine sans noyau de fer. Bien que légèrement moins efficace électriquement, sa flexibilité opérationnelle est un avantage majeur.

Les fours sans noyau peuvent être démarrés à froid et vidés complètement entre les fontes. Cela les rend parfaitement adaptés aux fonderies qui nécessitent des changements d'alliage fréquents, une production par lots et des horaires d'exploitation flexibles.

Faire le bon choix pour votre opération

La décision entre les types de fours est entièrement dictée par vos objectifs de production et votre modèle opérationnel.

- Si votre objectif principal est la production continue à haut volume d'un seul alliage : Un four à noyau offre une efficacité électrique et un débit inégalés.

- Si votre objectif principal est la fusion par lots, le développement d'alliages ou la flexibilité opérationnelle : Un four sans noyau offre la capacité nécessaire de démarrer, d'arrêter et de changer de matériaux à la demande.

Comprendre ces principes fondamentaux vous permet de choisir la technologie qui correspond le mieux à votre objectif métallurgique spécifique.

Tableau récapitulatif :

| Aspect | Four à noyau | Four sans noyau |

|---|---|---|

| Principe clé | Utilise un noyau de fer pour concentrer le champ magnétique | Pas de noyau de fer ; le champ magnétique entoure directement le creuset |

| Efficacité | Très élevée (jusqu'à ~98 %) | Légèrement inférieure |

| Flexibilité opérationnelle | Faible (nécessite une boucle continue de métal en fusion) | Élevée (peut démarrer à froid, être vidé) |

| Idéal pour | Production continue à haut volume d'un seul alliage | Fusion par lots, changements d'alliage fréquents, R&D |

Prêt à trouver le four à induction parfait pour votre laboratoire ou votre fonderie ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction pour une fusion de métaux précise et efficace. Que vous ayez besoin du débit élevé d'un type à noyau ou de la flexibilité d'une conception sans noyau, nos experts peuvent vous aider à choisir la solution idéale. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et améliorer vos processus métallurgiques !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à moufle de 1800℃ pour laboratoire

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Quelles sont les fonctions de l'environnement sous vide d'un four de pressage à chaud sous vide ? Optimiser les performances des composites Cu/WC

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide ? Optimisation de la consolidation des composites WC/Cu-Zr-Ti

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Quels sont les avantages de l'utilisation du pressage à chaud sous vide pour les composites SiC/Al ? Obtenir un contrôle supérieur de la microstructure