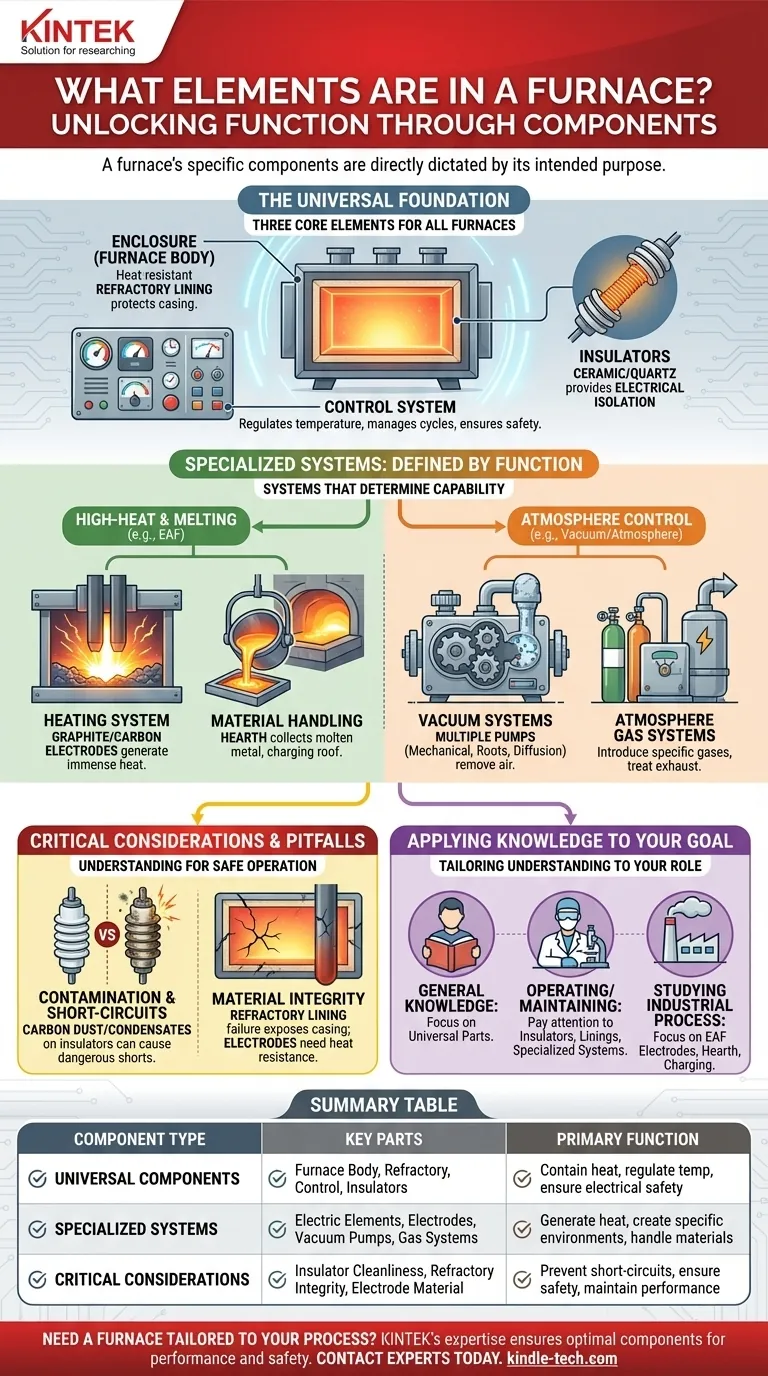

À la base, un four est composé de trois éléments principaux : une enceinte pour contenir la chaleur, un système pour générer cette chaleur, et un système de contrôle pour gérer le processus. Cependant, les composants spécifiques varient considérablement en fonction de l'objectif visé par le four, comme la fusion de l'acier, la création d'un vide ou l'analyse de matériaux.

L'essentiel à retenir est qu'un four n'est pas une entité unique, mais une catégorie d'outils. Ses "éléments" spécifiques sont directement dictés par sa fonction, qu'il s'agisse d'un four à arc électrique industriel utilisant des électrodes massives ou d'un four de laboratoire sous vide utilisant un système de pompe complexe.

Les composants universels de la plupart des fours

Bien que les fours spécialisés aient des pièces uniques, presque tous sont construits sur une base structurelle et opérationnelle commune.

L'enceinte (corps du four)

Le composant le plus fondamental est le corps du four ou le caisson. C'est la structure physique qui contient la chaleur intense.

Pour résister aux températures extrêmes, ce caisson extérieur est généralement revêtu d'un matériau réfractaire, une substance résistante à la chaleur qui protège la structure métallique.

Le système de contrôle

Le système de contrôle est le cerveau du four. Il régule la température, gère les cycles et contrôle tout système spécialisé comme les pompes à gaz ou à vide. Cela garantit un fonctionnement constant et sûr.

Isolateurs

Les isolateurs, généralement en céramique ou en quartz, sont utilisés pour maintenir les éléments chauffants en place. Leur rôle principal est de fournir une excellente isolation électrique, empêchant le système de chauffage haute puissance de court-circuiter vers le corps du four.

Composants spécialisés définis par la fonction

La véritable différenciation entre les fours provient des composants spécialisés requis pour des tâches spécifiques. Ces systèmes définissent ce que le four peut réellement faire.

Le système de chauffage

C'est le cœur du four. Dans de nombreux fours à haute température et sous atmosphère, des éléments chauffants électriques sont répartis uniformément autour de la chambre de chauffage pour assurer une température uniforme.

Dans un four à arc électrique (FAE), la chaleur est générée par des électrodes massives en graphite ou en carbone. Un courant haute tension s'arc-boute entre ces électrodes et la charge métallique, générant une chaleur immense pour la faire fondre.

Systèmes de contrôle d'atmosphère

Un four sous vide nécessite un système complexe pour éliminer l'air de la chambre. Il est composé de plusieurs pompes, telles qu'une pompe mécanique, une pompe Roots et une pompe à diffusion, travaillant ensemble pour atteindre un niveau de vide élevé.

Un four sous atmosphère, en revanche, disposera de systèmes pour introduire des gaz spécifiques et traiter les gaz d'échappement.

Manutention et traitement des matériaux

Un four à arc électrique comprend un creuset pour recueillir le métal en fusion, un toit amovible pour charger la charge, et un trou de vidange avec une gouttière pour verser le produit final.

Un four d'incinération, utilisé pour l'analyse, comprend souvent une balance de pesée pour mesurer les matériaux avant, pendant et après le processus de combustion.

Pièges courants et considérations clés

Comprendre la fonction de ces composants est essentiel pour un fonctionnement sûr et efficace.

Contamination et courts-circuits

Les isolateurs qui maintiennent les éléments chauffants sont un point de défaillance courant. Au fil du temps, de la poussière de carbone ou des condensats métalliques peuvent s'y accumuler.

S'il n'est pas maintenu propre, cette accumulation peut devenir conductrice, contournant l'isolateur et provoquant un court-circuit dangereux qui peut endommager l'équipement.

Intégrité du matériau

Le choix des matériaux n'est pas arbitraire. Les électrodes d'un FAE sont en graphite ou en carbone car elles peuvent résister à des températures extrêmes et conduire les courants électriques massifs requis.

De même, le revêtement réfractaire doit être inspecté et entretenu, car sa défaillance exposerait le caisson métallique du four à des températures destructrices.

Comment cela s'applique à votre objectif

La raison pour laquelle vous vous renseignez sur les éléments du four déterminera quels composants sont les plus importants à comprendre.

- Si votre objectif principal est la connaissance générale : Concentrez-vous sur les trois parties universelles : l'enceinte, le système de chauffage et le système de contrôle.

- Si vous utilisez ou entretenez un four : Portez une attention particulière aux isolateurs, aux revêtements réfractaires et à tout système spécialisé comme les pompes ou les électrodes, car ils sont essentiels à la sécurité et aux performances.

- Si vous étudiez un processus industriel spécifique comme la sidérurgie : Concentrez-vous sur les composants spécialisés d'un four à arc électrique, tels que les électrodes en graphite, le creuset et le mécanisme de chargement.

Comprendre comment les composants d'un four sont choisis pour sa tâche spécifique est la clé pour maîtriser son fonctionnement et son objectif.

Tableau récapitulatif :

| Type de composant | Pièces clés | Fonction principale |

|---|---|---|

| Composants universels | Corps du four, Revêtement réfractaire, Système de contrôle, Isolateurs | Contenir la chaleur, réguler la température, assurer la sécurité électrique |

| Systèmes spécialisés | Éléments chauffants électriques, Électrodes en graphite (FAE), Pompes à vide, Systèmes de gaz d'atmosphère | Générer de la chaleur, créer des environnements spécifiques (vide/atmosphère), manipuler les matériaux |

| Considérations critiques | Propreté de l'isolateur, Intégrité du réfractaire, Matériau de l'électrode | Prévenir les courts-circuits, assurer la sécurité, maintenir les performances |

Besoin d'un four adapté à votre processus spécifique ? Que vous ayez besoin d'un contrôle précis de la température pour l'analyse des matériaux, d'un système robuste pour la fusion, ou d'un environnement spécialisé sous vide ou sous atmosphère, l'expertise de KINTEK en équipement de laboratoire vous assure d'obtenir les bons composants pour des performances et une sécurité optimales. Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution de four parfaite pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quelle est la nécessité d'utiliser un four de séchage sous vide pour les poudres métalliques ? Assurer la pureté et prévenir l'oxydation

- Pourquoi un post-traitement au four est-il requis après la synthèse hydrothermale de la phase de Magnéli ? Assurer la stabilité du matériau

- Pouvez-vous braser sous vide ? Oui, pour une résistance et une propreté d'assemblage supérieurs

- Quels sont les facteurs critiques qui affectent le processus de traitement thermique ? Maîtrisez le temps, la température et le refroidissement pour des résultats supérieurs

- Quelle est l'importance de l'utilisation d'un four de traitement thermique pour le revêtement 316L ? Restaurer la résistance à la corrosion

- Pourquoi utilisons-nous le vide en évaporation ? Libérez la précision et la pureté dans vos processus de laboratoire

- Quelle est la fonction spécifique d'une étuve sous vide dans le prétraitement des précurseurs de cathode de sodium ? Atteindre une déshydratation profonde.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez un contrôle, une propreté et une qualité supérieurs