En bref, la sélection d'un matériau pour des applications à haute température nécessite d'évaluer sa résistance mécanique à la température cible, sa stabilité chimique dans l'environnement de service, et ses propriétés physiques comme la dilatation thermique. Les facteurs les plus critiques sont généralement la résistance au fluage, qui est la capacité du matériau à résister à une déformation lente sous charge, et la résistance à l'oxydation, sa capacité à résister à la dégradation due à l'atmosphère environnante.

Le défi fondamental n'est pas de trouver le matériau ayant le point de fusion le plus élevé. Il s'agit de comprendre que les propriétés d'un matériau se dégradent considérablement sous l'effet de la chaleur, et qu'un choix réussi dépend entièrement de l'adéquation de son profil de performance spécifique à la température avec les exigences de son environnement d'exploitation et de sa durée de vie.

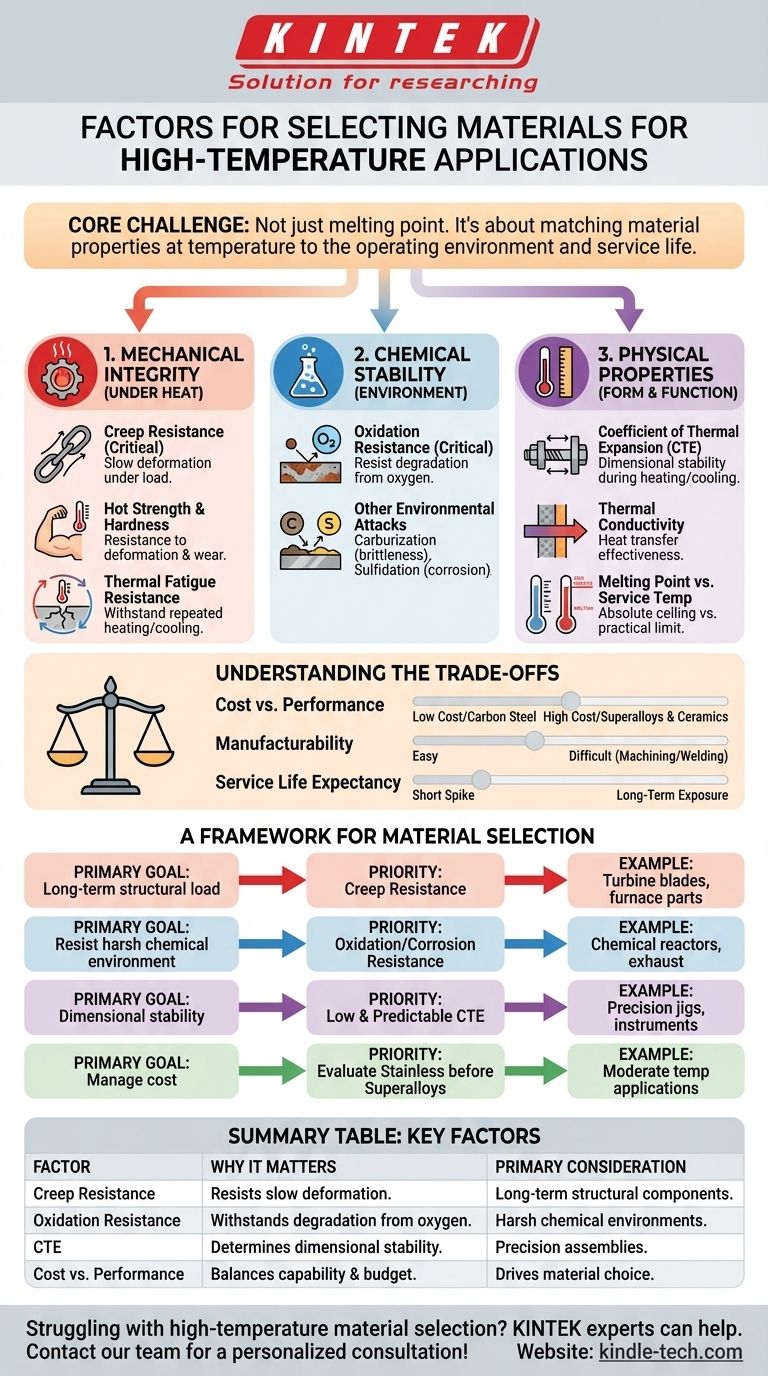

La Fondation : Intégrité mécanique sous la chaleur

La résistance d'un matériau à température ambiante est souvent un mauvais indicateur de sa performance sous l'effet de la chaleur. Les températures élevées modifient fondamentalement la structure interne d'un matériau, ce qui a un impact direct sur sa capacité à supporter une charge.

Résistance au fluage

Le fluage est la déformation lente et continue d'un matériau sous une contrainte constante à haute température, souvent bien en dessous de sa limite d'élasticité. C'est une cause principale de défaillance des composants tels que les aubes de turbine et les structures de fours.

La capacité d'un matériau à résister à ce phénomène est connue sous le nom de sa limite d'élasticité en fluage. C'est sans doute la propriété mécanique la plus importante pour toute application portante à haute température.

Résistance à chaud et dureté

Les matériaux ramollissent inévitablement lorsqu'ils chauffent. La résistance à chaud (ou résistance à la traction à température élevée) et la dureté à chaud mesurent la capacité d'un matériau à résister à la déformation et à l'usure à sa température de service.

Vous devez examiner des données qui testent spécifiquement ces propriétés à une température pertinente pour votre application, et non à température ambiante. Une autre métrique clé est la résistance à la rupture par contrainte, qui définit la contrainte qu'un matériau peut supporter pendant une durée donnée à une température donnée avant de se rompre.

Résistance à la fatigue thermique

Les composants soumis à des cycles répétés de chauffage et de refroidissement sont soumis à la fatigue thermique. L'expansion et la contraction constantes créent des contraintes internes qui peuvent entraîner l'initiation de fissures et la défaillance avec le temps, même sans charge externe.

Survivre à l'environnement : Stabilité chimique

Les hautes températures agissent comme un catalyseur, accélérant considérablement les réactions chimiques entre un matériau et son environnement. Un matériau mécaniquement sain peut échouer rapidement s'il ne résiste pas à l'attaque chimique.

Résistance à l'oxydation

Pour la plupart des applications, la principale menace environnementale est l'oxygène. La résistance à l'oxydation est la capacité d'un matériau à résister à la dégradation chimique due à la réaction avec l'oxygène à haute température.

De nombreux alliages à haute température, tels que les aciers inoxydables et les superalliages à base de nickel, y parviennent en formant une couche d'oxyde protectrice stable (un « film passif ») à leur surface qui empêche une attaque ultérieure. La stabilité de cette couche détermine la température de service maximale du matériau.

Autres attaques environnementales

Selon l'environnement spécifique, d'autres formes d'attaque chimique peuvent être dominantes. La carburation (absorption de carbone) peut rendre les matériaux cassants, tandis que la sulfuration (réaction avec des composés soufrés) peut provoquer une corrosion rapide, en particulier dans les applications de combustion de carburant.

Maintenir la forme et la fonction : Propriétés physiques

Au-delà de la résistance et de la stabilité, la réponse physique du matériau à la chaleur est essentielle pour la fonction et l'intégrité de l'ensemble de l'assemblage.

Coefficient de dilatation thermique (CDT)

Cette propriété définit l'ampleur de l'expansion d'un matériau lorsqu'il est chauffé et de sa contraction lorsqu'il est refroidi. Dans un assemblage de plusieurs matériaux, un CDT mal adapté est une source majeure de défaillance.

Si un boulon et une bride se dilatent à des vitesses différentes, des contraintes internes immenses peuvent s'accumuler, entraînant une déformation, une déformation plastique ou une rupture. Les alliages à faible dilatation sont souvent choisis pour les applications nécessitant une grande stabilité dimensionnelle.

Conductivité thermique

La conductivité thermique mesure l'efficacité avec laquelle un matériau transfère la chaleur. Le choix idéal dépend de la fonction du composant.

Une aube de turbine peut nécessiter une conductivité élevée pour dissiper la chaleur des points les plus chauds, tandis qu'un revêtement de four nécessite une faible conductivité pour agir comme isolant.

Point de fusion

Le point de fusion d'un matériau représente un plafond absolu, et non une limite de fonctionnement pratique. La température de service maximale est toujours nettement inférieure, limitée par l'apparition du fluage, de l'oxydation rapide ou de la perte de résistance.

Comprendre les compromis

La sélection d'un matériau est un exercice d'équilibrage de facteurs concurrents. Le matériau théoriquement « meilleur » est souvent impraticable ou trop coûteux.

Coût par rapport à la performance

Il existe une corrélation directe et forte entre la capacité de température et le coût. Les aciers au carbone sont peu coûteux mais ont des limites de température basses. Les aciers inoxydables offrent une amélioration modérée. Pour les applications les plus exigeantes, les superalliages à base de nickel ou de cobalt et les céramiques offrent les meilleures performances mais à une prime de coût substantielle.

L'objectif est de sélectionner le matériau le plus économique qui répond en toute sécurité à toutes les exigences de conception pour la durée de vie prévue du composant.

Fabricabilité et soudabilité

Un matériau supérieur est inutile si vous ne pouvez pas le façonner en la pièce requise. De nombreux superalliages haute performance sont notoirement difficiles à usiner, à couler ou à souder.

Ces défis de fabrication ajoutent un coût et une complexité importants à un projet et doivent être pris en compte dès le début du processus de sélection des matériaux.

Espérance de vie en service

La durée de vie requise du composant est une variable critique. Un matériau capable de survivre à un pic de température bref et élevé dans une tuyère de fusée est très différent de celui qui doit supporter la même température pendant des dizaines de milliers d'heures à l'intérieur d'une centrale électrique. L'exposition à long terme rend les propriétés telles que le fluage et l'oxydation beaucoup plus dominantes.

Un cadre pour la sélection des matériaux

Pour faire le bon choix, vous devez d'abord définir votre objectif d'ingénierie principal.

- Si votre objectif principal est la charge structurelle à long terme sous forte chaleur (par exemple, aubes de turbine, pièces de four) : Privilégiez la résistance au fluage et la résistance à la rupture par contrainte par rapport à tous les autres facteurs.

- Si votre objectif principal est de résister à un environnement chimique agressif (par exemple, réacteurs chimiques, composants d'échappement) : Concentrez-vous sur la résistance à l'oxydation, à la sulfuration ou à la corrosion spécifique à votre atmosphère de fonctionnement.

- Si votre objectif principal est la stabilité dimensionnelle dans un assemblage de précision (par exemple, gabarits, montages, instruments scientifiques) : Portez une attention particulière à un coefficient de dilatation thermique (CDT) faible et prévisible.

- Si votre objectif principal est de maîtriser les coûts pour des applications à température modérément élevée : Évaluez minutieusement les nombreuses nuances d'acier inoxydable avant de passer à des alliages à base de nickel plus coûteux.

Une conception réussie à haute température est obtenue en faisant correspondre le comportement thermique complet d'un matériau, et pas seulement son point de fusion, aux exigences spécifiques de l'application.

Tableau récapitulatif :

| Facteur de sélection clé | Pourquoi c'est important | Considération principale |

|---|---|---|

| Résistance au fluage | Résiste à la déformation lente sous charge à température. | Critique pour les composants structurels à long terme (par exemple, pièces de four). |

| Résistance à l'oxydation | Résiste à la dégradation due à l'oxygène/l'atmosphère. | Essentiel pour les environnements chimiques agressifs (par exemple, réacteurs). |

| Coefficient de dilatation thermique (CDT) | Détermine la stabilité dimensionnelle pendant le chauffage/refroidissement. | Clé pour les assemblages de précision et les systèmes multi-matériaux. |

| Coût par rapport à la performance | Équilibre la capacité du matériau avec le budget du projet. | Détermine le choix entre l'acier, les superalliages et les céramiques. |

Vous avez du mal à sélectionner le bon matériau haute température pour votre équipement de laboratoire ? Le mauvais choix peut entraîner une défaillance prématurée, des temps d'arrêt coûteux et des résultats compromis. KINTEK est spécialisé dans les équipements et consommables de laboratoire, au service des besoins des laboratoires. Nos experts peuvent vous aider à naviguer dans les complexités de la science des matériaux pour garantir que vos fours, réacteurs et composants sont conçus pour la performance et la longévité. Discutons de votre application et de votre environnement spécifiques — contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Fabricant de pièces personnalisées en PTFE Téflon, bécher et couvercles en PTFE

- Bague en céramique de nitrure de bore hexagonal HBN

Les gens demandent aussi

- Quelle fonction les éléments chauffants au disiliciure de molybdène remplissent-ils dans un système de four expérimental de combustion de charbon pulvérisé chauffé électriquement ?

- À quoi sert le disiliciure de molybdène ? Alimenter des fours haute température jusqu'à 1800°C

- Quelle est la plage de température d'un élément chauffant en MoSi2 ? Atteignez des performances de 1900°C pour votre laboratoire

- Quelle est la plage de température des éléments chauffants en disiliciure de molybdène ? Choisissez la bonne qualité pour vos besoins à haute température

- Le disulfure de molybdène est-il un élément chauffant ? Découvrez le meilleur matériau pour les applications à haute température.