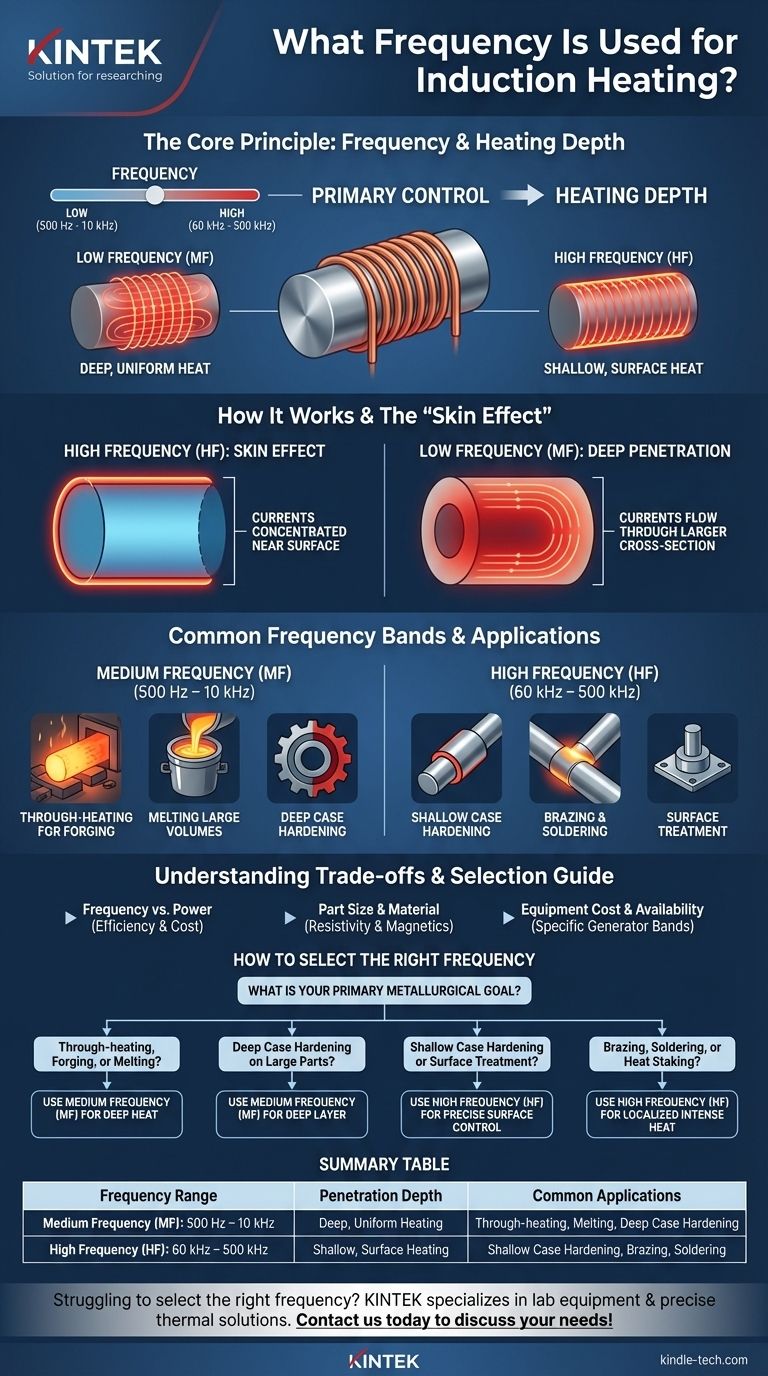

La fréquence utilisée pour le chauffage par induction n'est pas une valeur unique, mais plutôt une plage sélectionnée en fonction de l'application spécifique. Généralement, les systèmes fonctionnent soit dans la plage de fréquence moyenne (MF) de 500 Hz à 10 kHz, soit dans la plage de haute fréquence (HF) de 60 kHz à 500 kHz. Le choix entre les deux dépend entièrement de la profondeur à laquelle la chaleur doit pénétrer dans le matériau.

Le principe fondamental à comprendre est le suivant : la fréquence est le principal contrôle de la profondeur de chauffage. Les basses fréquences pénètrent profondément dans une pièce, tandis que les hautes fréquences concentrent la chaleur près de la surface. Choisir la bonne fréquence revient à l'adapter au résultat de chauffage souhaité.

Le principe fondamental : la fréquence et « l'effet de peau »

Pour choisir la fréquence correcte, vous devez d'abord comprendre la physique de son interaction avec le matériau que vous chauffez. Cette relation est fondamentale pour chaque processus d'induction.

Comment fonctionne le chauffage par induction

Le chauffage par induction utilise une bobine pour générer un champ magnétique puissant et rapidement alternatif. Lorsqu'une pièce conductrice (comme l'acier) est placée dans ce champ, elle induit des courants électriques, appelés courants de Foucault, qui circulent dans la pièce elle-même. La résistance du matériau à ces courants génère une chaleur précise et rapide.

Le rôle critique de « l'effet de peau »

La fréquence du courant alternatif dicte où ces courants de Foucault circulent. À haute fréquence, les courants sont forcés de circuler dans une fine couche près de la surface de la pièce. Ce phénomène est appelé « l'effet de peau ».

Inversement, à basse fréquence, le champ magnétique a plus de temps pour pénétrer plus profondément dans le matériau avant d'inverser sa direction, permettant aux courants de Foucault de circuler à travers une section transversale beaucoup plus grande de la pièce.

Bandes de fréquences courantes et leurs applications

Le choix de la fréquence correspond directement au processus industriel que vous devez réaliser. L'équipement est généralement conçu pour fonctionner dans l'une des deux bandes principales.

Fréquence Moyenne (MF) : 500 Hz – 10 kHz

Cette plage de fréquences plus basse est définie par sa capacité à générer une chaleur profonde et uniforme. La fréquence plus basse surmonte l'effet de peau, permettant à l'énergie de pénétrer loin dans la pièce à usiner.

Ceci rend la MF idéale pour les applications nécessitant une chaleur profonde, telles que le chauffage complet de billettes pour le forgeage, la fusion de grands volumes de métal, ou la création de couches de trempe profondes sur des pièces de grand diamètre comme les engrenages et les arbres.

Haute Fréquence (HF) : 60 kHz – 500 kHz

Cette plage de fréquences plus élevée exploite l'effet de peau pour concentrer l'énergie dans une couche très mince près de la surface. Le chauffage est extrêmement rapide et localisé.

La HF est le choix standard pour la trempe superficielle peu profonde, lorsque vous avez besoin d'une surface dure et résistante à l'usure sans affecter les propriétés du cœur de la pièce. Elle est également parfaite pour le brasage et le soudage tendre, car elle peut chauffer rapidement un joint sans perturber le matériau environnant.

Comprendre les compromis

Bien que la fréquence soit le facteur principal de la profondeur de la chaleur, elle n'existe pas isolément. D'autres variables interagissent avec elle, créant un système de compromis que vous devez considérer.

Fréquence vs Puissance

L'effet de chauffage est une fonction de la fréquence et de la puissance. Pour certaines pièces, un résultat similaire peut être obtenu avec un système à haute fréquence et faible puissance ou un système à moyenne fréquence et haute puissance. La décision dépend souvent de l'efficacité et du coût de l'équipement.

Taille et matériau de la pièce

Les caractéristiques physiques de la pièce à usiner sont cruciales. Une très grande pièce peut nécessiter une fréquence plus basse simplement pour permettre à l'énergie de pénétrer efficacement jusqu'à son cœur. La résistivité électrique et les propriétés magnétiques du matériau influencent également la manière dont il réagit à une fréquence donnée.

Coût et disponibilité de l'équipement

Les alimentations de chauffage par induction sont conçues pour fonctionner dans une bande de fréquences spécifique. Un générateur construit pour des applications MF ne peut pas être utilisé pour des processus HF. Par conséquent, la sélection est également une considération pratique basée sur l'équipement requis pour le travail et son coût associé.

Comment sélectionner la bonne plage de fréquences

Votre choix doit toujours être guidé par le résultat métallurgique que vous devez obtenir. Utilisez les directives suivantes pour prendre une décision.

- Si votre objectif principal est le chauffage complet, le forgeage ou la fusion : Utilisez une fréquence plus basse dans la plage de fréquence moyenne (MF) pour vous assurer que toute la masse de la pièce atteint la température.

- Si votre objectif principal est la trempe profonde sur de grandes pièces : Une fréquence plus basse (MF) est nécessaire pour forcer la chaleur suffisamment profondément afin de créer une couche trempée substantielle.

- Si votre objectif principal est la trempe superficielle ou le traitement de surface : Utilisez une fréquence plus élevée dans la plage de haute fréquence (HF) pour un contrôle précis sur une fine couche superficielle.

- Si votre objectif principal est le brasage, le soudage tendre ou le sertissage thermique : Une fréquence plus élevée (HF) est presque toujours supérieure pour localiser une chaleur intense au niveau du joint.

En comprenant le lien direct entre la fréquence et la profondeur de la chaleur, vous pouvez sélectionner le processus approprié pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Plage de fréquences | Profondeur de pénétration | Applications courantes |

|---|---|---|

| Fréquence Moyenne (MF) : 500 Hz – 10 kHz | Chauffage profond et uniforme | Chauffage complet pour le forgeage, la fusion, la trempe profonde |

| Haute Fréquence (HF) : 60 kHz – 500 kHz | Chauffage superficiel peu profond | Trempe superficielle peu profonde, brasage, soudage tendre |

Vous avez du mal à sélectionner la bonne fréquence de chauffage par induction pour votre processus ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, offrant des solutions expertes pour des applications thermiques précises. Notre équipe peut vous aider à choisir le système optimal pour la trempe profonde, le brasage ou les traitements de surface, garantissant efficacité et performance. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

Les gens demandent aussi

- Quel type de métal est utilisé dans les éléments chauffants ? Un guide des matériaux pour chaque température et atmosphère

- Quelle est la température maximale pour un élément chauffant en carbure de silicium ? La limite réelle pour votre four à haute température

- Quelles sont les utilisations des barres en carbure de silicium ? La solution de chauffage ultime pour les températures extrêmes

- Qu'est-ce qu'un élément chauffant en carbure de silicium ? Libérez la chaleur extrême pour les processus industriels

- À quoi sert une tige en carbure de silicium chauffée à haute température ? Un élément chauffant de premier ordre pour les environnements extrêmes