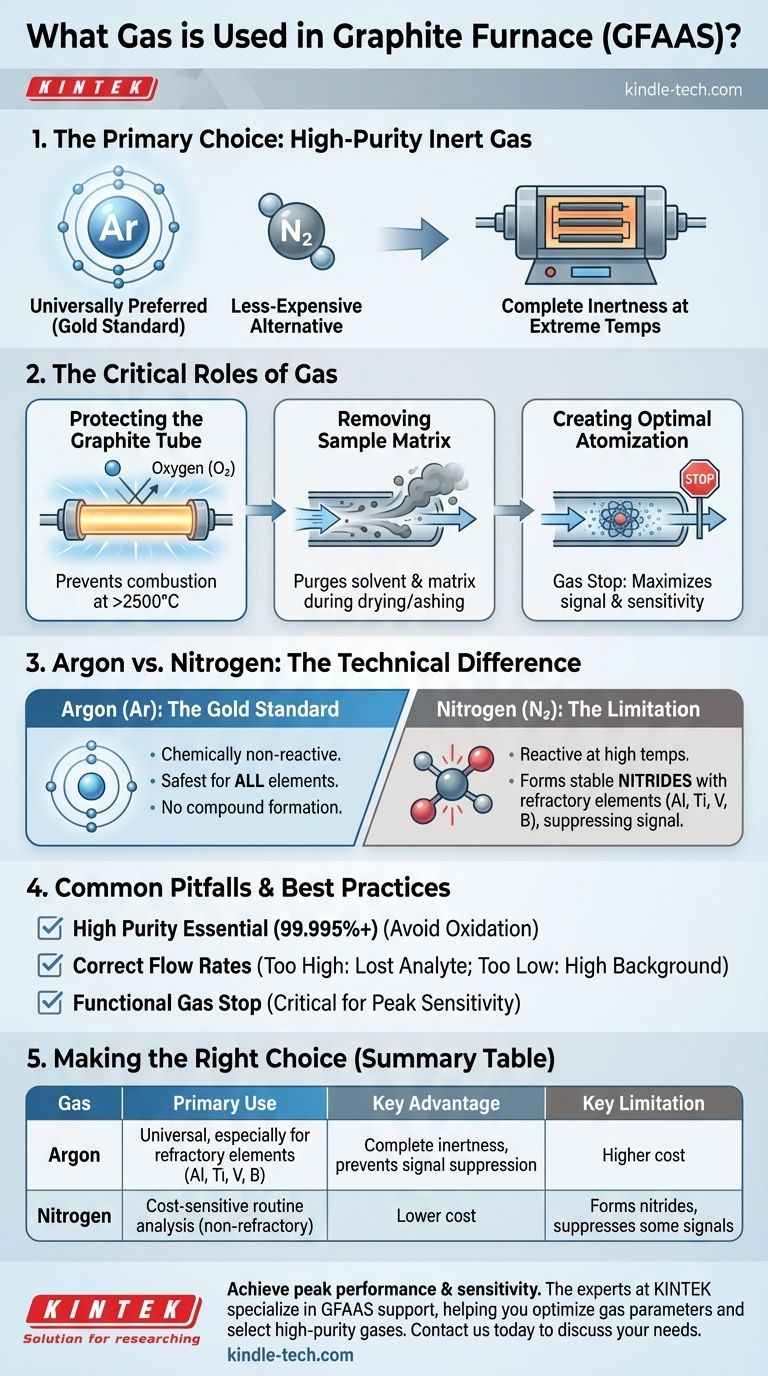

En spectroscopie d'absorption atomique en four à graphite (GFAAS), le gaz standard utilisé est un gaz inerte de haute pureté, le plus souvent l'argon. Bien que l'azote soit parfois utilisé comme alternative moins coûteuse, l'argon est le choix universellement préféré en raison de son inertie complète aux températures extrêmes requises pour l'analyse.

La fonction principale du gaz dans un four à graphite n'est pas seulement d'être inerte, mais de remplir deux rôles distincts et critiques : protéger le tube de graphite de l'incinération et éliminer activement la matrice de l'échantillon pour assurer une mesure propre et sans interférence.

Le rôle critique du gaz inerte

Comprendre pourquoi le gaz est utilisé est fondamental pour faire fonctionner l'instrument correctement et obtenir des résultats précis. Le gaz sert à plusieurs fins tout au long du programme de température.

Protection du tube de graphite

Le four chauffe un tube de graphite à des températures dépassant souvent 2500°C. À ces températures, le carbone du tube brûlerait instantanément s'il était exposé à l'oxygène de l'air.

Un flux continu de gaz inerte, généralement de l'argon, fournit une couverture protectrice autour et à travers le tube, empêchant sa dégradation rapide et assurant un environnement analytique stable.

Élimination de la matrice de l'échantillon

Pendant les étapes initiales de chauffage (séchage et pyrolyse/incinération), un flux contrôlé d'argon est passé à travers l'intérieur du tube.

Ce flux de gaz interne agit comme une purge physique, balayant le solvant vaporisé et les composants matriciels indésirables de l'échantillon avant l'étape de mesure finale. Ceci est crucial pour minimiser le bruit de fond et les interférences chimiques.

Création d'un environnement d'atomisation optimal

Pendant l'étape finale d'atomisation à haute température, le flux de gaz interne est arrêté. C'est ce qu'on appelle la phase d'"arrêt du gaz".

L'arrêt du flux crée un nuage statique et dense d'atomes d'analyte à l'intérieur du tube de graphite. Ce confinement momentané maximise le temps que les atomes passent dans le chemin optique de l'instrument, ce qui augmente considérablement le signal d'absorption et améliore la sensibilité analytique.

Argon vs Azote : La différence technique

Bien que les deux soient des gaz inertes, leur comportement à haute température dicte leur adéquation au GFAAS.

Pourquoi l'argon est la référence

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement non réactif dans presque toutes les conditions. Il ne formera pas de composés avec l'analyte ou le graphite, même aux températures d'atomisation maximales.

Cette inertie complète fait de l'argon le choix le plus sûr et le plus fiable pour presque tous les éléments, garantissant que le signal mesuré n'est pas supprimé par des réactions chimiques indésirables.

La limitation de l'azote

L'azote est souvent moins cher que l'argon, ce qui en fait une alternative attrayante. Pour de nombreuses analyses, il fonctionne adéquatement.

Cependant, à très hautes températures, l'azote peut devenir réactif et former des nitrures stables avec certains éléments, en particulier les éléments réfractaires comme l'aluminium (Al), le titane (Ti), le vanadium (V) et le bore (B). Cette réaction chimique "piège" l'analyte, l'empêchant de s'atomiser correctement et entraînant un signal supprimé et des lectures faibles inexactes.

Comprendre les compromis et les pièges courants

Une mauvaise gestion des gaz est une source fréquente de mauvaises performances en GFAAS.

Le besoin critique de haute pureté

Vous devez utiliser un gaz de haute pureté ou de "qualité instrumentale" (généralement 99,995 % ou plus). Les impuretés, en particulier l'oxygène, raccourciront considérablement la durée de vie de vos tubes de graphite en provoquant une oxydation progressive.

Même des traces d'oxygène peuvent créer des signaux de fond ou interférer avec l'analyse, compromettant vos résultats.

Conséquences de débits incorrects

Un débit de gaz interne trop élevé pendant l'étape de pyrolyse peut provoquer l'expulsion physique de l'analyte avec la matrice, entraînant une faible sensibilité.

Inversement, un débit trop faible peut ne pas éliminer adéquatement la matrice, ce qui entraîne des signaux de fond élevés qui masquent la mesure de l'analyte. Suivez toujours les recommandations du fabricant pour votre application spécifique.

L'impact d'un arrêt de gaz défaillant

Si le flux de gaz ne s'arrête pas correctement pendant l'étape d'atomisation, le nuage atomique nouvellement formé sera balayé hors du tube trop rapidement.

Cela entraîne une forte diminution de l'intensité du signal et une perte significative de sensibilité, rendant impossible la mesure précise de faibles concentrations.

Faire le bon choix pour votre analyse

Votre choix de gaz dépend directement de vos objectifs analytiques et des éléments que vous mesurez.

- Si votre objectif principal est une précision maximale et une polyvalence de méthode : Utilisez de l'argon de haute pureté. C'est la norme universellement acceptée qui élimine le risque de suppression du signal pour tout élément.

- Si votre objectif principal est la réduction des coûts pour les analyses de routine : L'azote peut être une option viable, mais vous devez d'abord valider qu'il ne supprime pas le signal pour vos analytes d'intérêt spécifiques.

- Si vous analysez Al, Ti, V, B ou d'autres éléments réfractaires : Utilisez exclusivement de l'argon. Le risque de formation de nitrures avec l'azote est trop élevé et entraînera des résultats inexacts.

Une sélection et un contrôle appropriés des gaz sont fondamentaux pour atteindre la haute sensibilité et la fiabilité qui définissent l'analyse en four à graphite.

Tableau récapitulatif :

| Gaz | Cas d'utilisation principal | Avantage clé | Limitation clé |

|---|---|---|---|

| Argon | Standard universel, en particulier pour les éléments réfractaires (Al, Ti, V, B) | Inertie complète ; empêche la suppression du signal | Coût plus élevé que l'azote |

| Azote | Analyse de routine sensible aux coûts (pour les éléments non réfractaires) | Coût inférieur | Peut former des nitrures, supprimant les signaux pour certains éléments |

Obtenez des performances et une sensibilité maximales dans votre analyse en four à graphite.

Une sélection et un contrôle appropriés des gaz sont essentiels pour des résultats précis et fiables. Les experts de KINTEK sont spécialisés dans les équipements et consommables de laboratoire, y compris le support GFAAS. Nous pouvons vous aider à optimiser vos paramètres de gaz et à sélectionner les bons gaz de haute pureté pour protéger votre investissement et garantir l'intégrité des données.

Contactez-nous dès aujourd'hui pour discuter de vos besoins d'application spécifiques et vous assurer que votre laboratoire est équipé pour réussir. Contactez nos spécialistes pour une consultation.

Guide Visuel

Produits associés

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation continue sous vide de graphite

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les propriétés mécaniques du graphite ? Exploiter la rigidité et gérer la fragilité

- À quelle température le graphite fond-il ? Comprendre son changement de phase extrême

- Quelles sont les propriétés physiques et chimiques du graphite ? Un matériau unique pour les applications extrêmes

- Quelles sont les applications industrielles du graphite ? De la métallurgie aux semi-conducteurs

- Pourquoi le graphite a-t-il une conductivité thermique élevée ? Découvrez une gestion thermique supérieure grâce à sa structure unique