En termes simples, un four à chambre est un four industriel ou de laboratoire à haute température doté d'une porte à chargement frontal, conçu pour traiter des matériaux par lots. Il fonctionne en chauffant un échantillon à l'intérieur d'une chambre isolée à des températures précises, souvent très élevées, afin d'induire des changements physiques ou chimiques. Les applications courantes comprennent le durcissement des métaux, la cuisson des céramiques ou la réalisation d'analyses scientifiques.

Le four à chambre est le cheval de bataille du traitement thermique par lots. Sa valeur réside non pas dans sa complexité, mais dans sa simplicité robuste, offrant un chauffage précis et uniforme pour une vaste gamme de matériaux et d'applications où un débit continu n'est pas l'exigence principale.

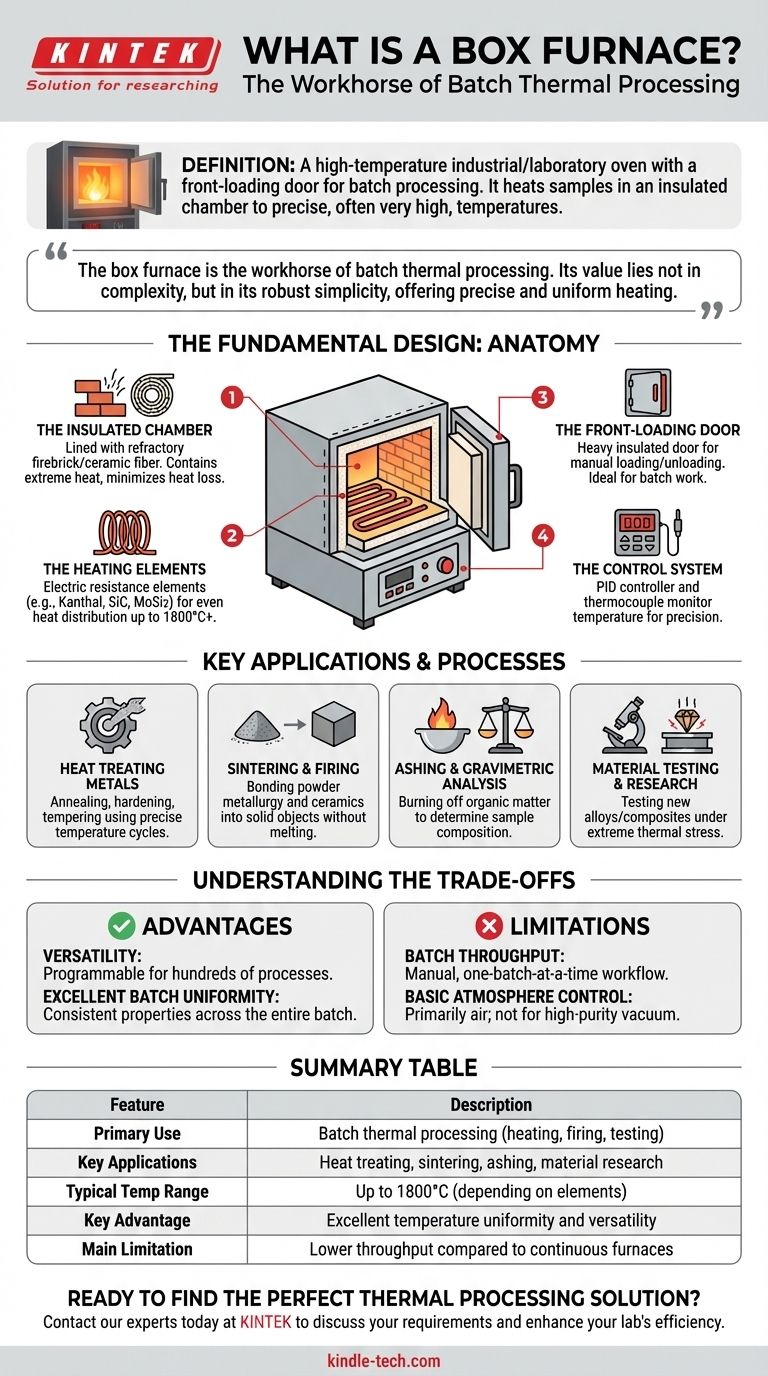

La conception fondamentale d'un four à chambre

L'efficacité d'un four à chambre provient de sa conception simple et fiable, qui se compose de quelques composants essentiels fonctionnant à l'unisson. Comprendre cette anatomie clarifie ses capacités et ses limites.

La chambre isolée

Le cœur du four est une chambre, généralement de forme cubique ou rectangulaire, doublée d'une isolation haute performance. Celle-ci est souvent constituée de briques réfractaires ou de fibres céramiques.

Cette isolation est essentielle pour deux raisons : elle contient la chaleur extrême pour protéger l'utilisateur et l'environnement extérieur, et elle minimise les pertes de chaleur, ce qui améliore l'efficacité énergétique et la stabilité de la température.

Les éléments chauffants

Le chauffage est assuré par des éléments à résistance électrique. Ceux-ci sont stratégiquement placés le long des parois de la chambre, et parfois dans la porte ou l'âtre, pour assurer une distribution uniforme de la chaleur.

Les matériaux d'éléments courants comprennent le Kanthal (alliage de fer-chrome-aluminium) pour les températures allant jusqu'à environ 1200 °C, le carbure de silicium (SiC) pour jusqu'à 1600 °C, et le disiliciure de molybdène (MoSi2) pour des températures encore plus élevées, dépassant parfois 1800 °C.

La porte à chargement frontal

La caractéristique distinctive est sa porte unique orientée vers l'avant. Cette porte, également fortement isolée, s'ouvre ou se soulève verticalement pour permettre à un opérateur de placer et de retirer manuellement les matériaux.

Cette conception le rend idéal pour le travail par lots, où un ensemble de pièces est traité, le cycle se termine, le four refroidit et un nouveau lot est chargé.

Le système de contrôle

Les fours à chambre modernes sont régis par un système de contrôle sophistiqué. Un thermocouple, une sonde de détection de température, se trouve à l'intérieur de la chambre et transmet les données à un contrôleur numérique.

Ce contrôleur, généralement un contrôleur PID (Proportionnel-Intégral-Dérivé), module précisément la puissance envoyée aux éléments chauffants pour suivre un profil de température programmé, assurant ainsi précision et répétabilité.

Applications et processus clés

La polyvalence du four à chambre le rend indispensable dans de nombreuses industries et domaines de recherche. Ce n'est pas seulement un appareil de chauffage, mais un outil de transformation des matériaux.

Traitement thermique des métaux

C'est une application principale. Des processus tels que le recuit (adoucissement du métal pour le rendre malléable), le durcissement (renforcement de l'acier) et la trempe (réduction de la fragilité après durcissement) dépendent tous des cycles de température précis d'un four à chambre.

Frittage et cuisson

En métallurgie des poudres et en céramique, des poudres finement broyées sont compressées puis chauffées dans un four à chambre. Ce processus, appelé frittage, lie les particules ensemble pour former un objet solide et dense sans le faire fondre.

Analyse par calcination et gravimétrique

Dans les laboratoires de chimie analytique, un échantillon est placé dans un four à chambre et chauffé à haute température pour brûler complètement toute la matière organique. Le matériau inorganique restant, ou cendre, est ensuite pesé pour déterminer la composition de l'échantillon d'origine.

Tests de matériaux et recherche

Les ingénieurs et les scientifiques utilisent des fours à chambre pour tester la manière dont les nouveaux alliages, composites ou revêtements se comportent sous un stress thermique extrême. Cela aide à déterminer leur durabilité, leurs points de fusion et d'autres propriétés critiques pour les applications dans l'aérospatiale, l'automobile et l'énergie.

Comprendre les compromis

Bien que très performant, le four à chambre n'est pas la solution universelle pour tous les besoins de chauffage. Ses forces dans un domaine créent des limites dans un autre.

Avantage : Polyvalence et simplicité

Un seul four à chambre peut être programmé pour exécuter des centaines de processus différents, d'une cuisson à basse température à une cuisson de céramique à haute température. Leur conception simple les rend également très fiables et faciles à entretenir.

Avantage : Excellente uniformité par lot

Étant donné que les pièces restent immobiles dans un environnement scellé et stable, un four à chambre bien conçu offre une uniformité de température exceptionnelle sur l'ensemble du lot. Ceci est essentiel pour les processus où chaque pièce doit avoir des propriétés identiques.

Limite : Débit de traitement par lots

Le flux de travail manuel, un lot à la fois, est sa plus grande contrainte. Le temps passé à attendre que le four refroidisse, à le décharger et à le recharger le rend inapproprié pour les lignes de production continues à haut volume.

Limite : Contrôle d'atmosphère de base

Les fours à chambre standard fonctionnent dans une atmosphère d'air. Bien que certains puissent être modifiés avec des orifices pour introduire un gaz inerte comme l'azote ou l'argon, ils ne sont pas hermétiquement scellés. Pour les processus nécessitant un vide de haute pureté ou une atmosphère gazeuse réactive, un four tubulaire ou sous vide spécialisé est un bien meilleur choix.

Faire le bon choix pour votre processus

La sélection du bon four nécessite d'aligner sa conception fondamentale sur vos objectifs opérationnels.

- Si votre objectif principal est la recherche polyvalente en laboratoire ou la production en petits lots : Le four à chambre est une solution idéale et rentable en raison de sa simplicité et de sa flexibilité de processus.

- Si votre objectif principal est la fabrication continue à haut volume : Vous devriez envisager un four à bande transporteuse, à sole roulante ou tunnel conçu pour les lignes de production automatisées.

- Si votre objectif principal est le traitement avec une atmosphère très pure ou spécifique : Un four tubulaire ou sous vide dédié fournira le contrôle environnemental supérieur requis par votre processus.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de sélectionner l'outil de traitement thermique approprié pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Utilisation principale | Traitement thermique par lots (chauffage, cuisson, test) |

| Applications clés | Traitement thermique des métaux, frittage des céramiques, calcination, recherche sur les matériaux |

| Plage de température typique | Jusqu'à 1800 °C, selon les éléments chauffants |

| Avantage clé | Excellente uniformité de la température et polyvalence des processus |

| Principale limite | Débit inférieur par rapport aux fours continus |

Prêt à trouver la solution de traitement thermique parfaite pour votre laboratoire ?

Que vous ayez besoin d'un four à chambre polyvalent pour le traitement thermique, le frittage ou les tests de matériaux, KINTEK possède l'expertise et l'équipement pour répondre à vos besoins spécifiques. Notre gamme de fours à haute température garantit un contrôle précis et des performances fiables pour vos applications les plus exigeantes.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences et découvrir comment l'équipement de laboratoire de KINTEK peut améliorer votre efficacité et vos résultats.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux