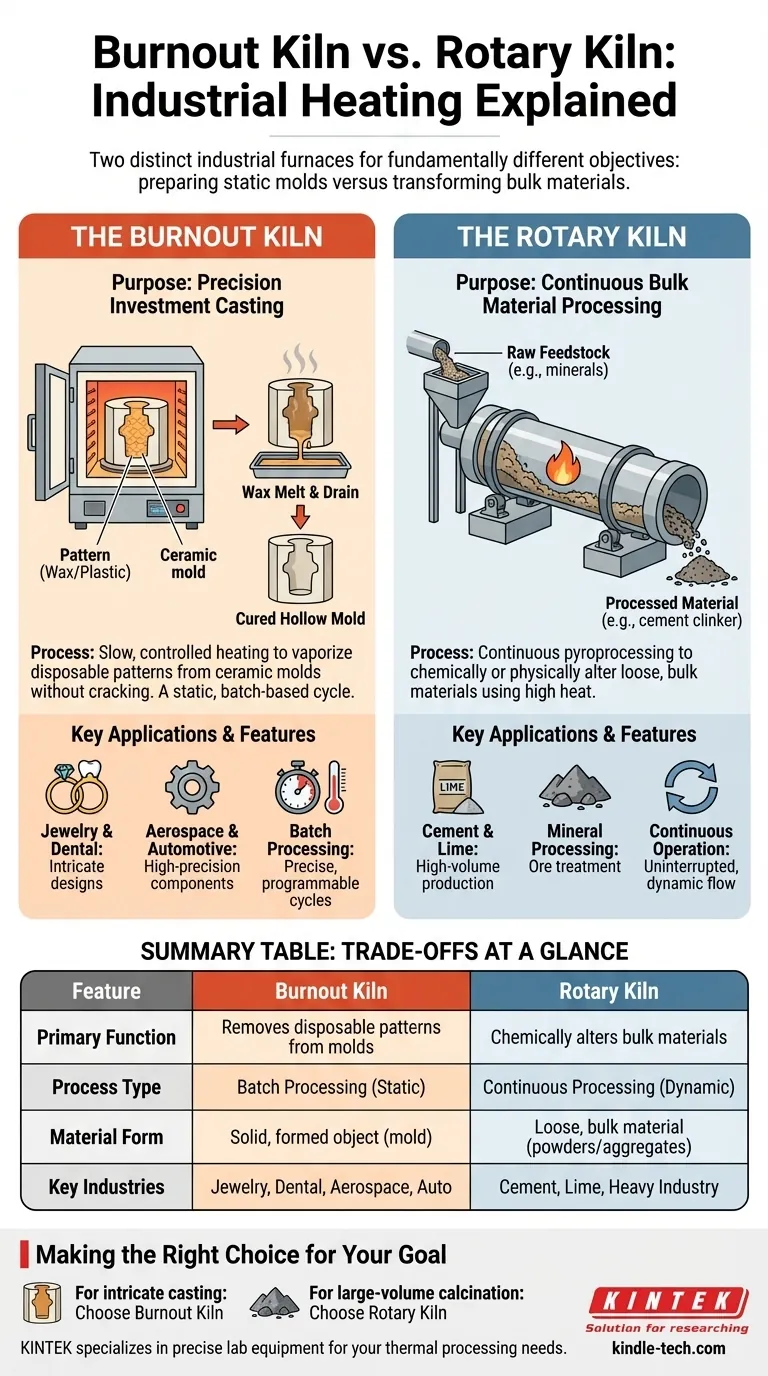

Dans le monde du chauffage industriel, un four de déliantage est un four spécialement conçu pour vaporiser ou "délianter" des modèles jetables, tels que la cire ou le plastique, d'un moule en céramique. Ce processus, connu sous le nom de coulée à cire perdue ou de moulage à la cire perdue, nécessite un cycle de chauffage très lent et précisément contrôlé pour garantir que le moule ne se fissure pas lorsque le modèle fond et se transforme en gaz. Cette fonction est distincte de celle d'un four rotatif, qui est construit pour le traitement continu à haute température de matériaux en vrac.

La distinction fondamentale réside dans l'objectif : un four de déliantage prépare un moule creux pour la coulée en retirant un modèle interne, tandis qu'un four rotatif traite et modifie chimiquement en continu des matériaux en vrac comme le clinker de ciment ou les minéraux. L'un sert à créer une cavité statique ; l'autre à transformer une substance en mouvement.

La fonction principale d'un four de déliantage

L'objectif d'un four de déliantage est défini par le processus délicat qu'il facilite. Il ne s'agit pas simplement d'une chaleur élevée, mais de l'application contrôlée de cette chaleur au fil du temps.

Le cycle de déliantage expliqué

L'objectif principal est d'éliminer le matériau du modèle (comme la cire) sans endommager le moule d'investissement environnant. Ceci est réalisé grâce à un programme de chauffage en plusieurs étapes.

Tout d'abord, la température est augmentée lentement pour faire fondre la majeure partie de la cire, lui permettant de s'écouler. Ensuite, la température est augmentée davantage et maintenue pendant plusieurs heures pour incinérer complètement tout matériau de modèle résiduel et durcir le moule, le rendant suffisamment solide pour recevoir le métal en fusion.

Applications clés : Coulée à cire perdue

Les fours de déliantage sont des outils fondamentaux dans toute industrie qui repose sur la coulée à cire perdue.

Cela inclut la fabrication de bijoux, de couronnes dentaires et de composants industriels complexes de haute précision pour les industries aérospatiale et automobile. Le processus permet des conceptions complexes qu'il serait impossible de créer avec les techniques de moulage traditionnelles.

Conception typique : Traitement par lots

Contrairement à un four rotatif à alimentation continue, un four de déliantage est un appareil de traitement par lots. Les moules sont chargés dans la chambre, la porte est fermée et le four exécute son cycle de chauffage préprogrammé. Cela permet le contrôle précis nécessaire pour chaque lot.

Comprendre le four rotatif

Les informations que vous avez rencontrées décrivent un four rotatif, qui sert un objectif industriel complètement différent. Sa conception est conçue pour une production continue à grand volume.

Le principe du traitement continu

Un four rotatif est un grand récipient cylindrique rotatif incliné à un léger angle. La matière première est introduite par l'extrémité supérieure, et à mesure que le four tourne lentement, le matériau culbute et se mélange en se déplaçant vers la source de chaleur à l'extrémité inférieure.

Le rôle de la calcination à haute température

La fonction principale d'un four rotatif est le pyrotraitement, ou la modification des matériaux par haute chaleur. Cela implique souvent la calcination, un processus qui élimine l'humidité, les composés volatils, ou provoque une transition de phase ou une réaction chimique.

Utilisations industrielles courantes

Les fours rotatifs sont les bêtes de somme de l'industrie lourde. Ils sont utilisés pour produire du ciment, de la chaux et pour traiter une large gamme de minerais. Leur conception est optimisée pour transformer des quantités massives de matière première en un produit fini.

Comprendre les compromis : Déliantage vs. Rotatif

Le choix entre ces deux types de fours n'est pas une question de préférence mais d'exigences opérationnelles fondamentales. Il n'y a pas de chevauchement dans leur application.

Fonctionnement par lots vs. continu

Un four de déliantage est destiné à un travail statique, par lots. Vous placez un nombre fini d'articles à l'intérieur et exécutez un cycle complet.

Un four rotatif est destiné à un travail dynamique, continu. Le matériau est constamment introduit par une extrémité et déchargé par l'autre, permettant une production ininterrompue.

Forme et objectif du matériau

Un four de déliantage agit sur un objet solide et formé (le moule) dans le but de créer une cavité vide à l'intérieur.

Un four rotatif agit sur des matériaux en vrac et lâches (poudres, granulats) dans le but de modifier les propriétés chimiques ou physiques du matériau.

Faire le bon choix pour votre objectif

La sélection de l'équipement correct nécessite une compréhension claire de votre objectif final. Le nom du four lui-même décrit souvent sa fonction.

- Si votre objectif principal est de créer des moules creux pour couler des pièces complexes (comme des bijoux ou des composants industriels) : Vous avez besoin d'un four de déliantage pour ses cycles de chauffage précis et programmables adaptés à la protection du moule.

- Si votre objectif principal est de traiter de grands volumes de matières premières brutes et lâches pour induire un changement chimique (comme la fabrication de ciment) : Vous avez besoin d'un four rotatif conçu pour un débit élevé et un fonctionnement continu.

En fin de compte, le bon choix est dicté par la question de savoir si votre processus consiste à préparer soigneusement un moule statique ou à transformer en continu un matériau en vrac.

Tableau récapitulatif :

| Caractéristique | Four de déliantage | Four rotatif |

|---|---|---|

| Fonction principale | Élimine les modèles jetables (cire/plastique) des moules | Modifie chimiquement les matériaux en vrac (par exemple, ciment, minéraux) |

| Type de processus | Traitement par lots | Traitement continu |

| Forme du matériau | Moules solides et formés | Matériaux en vrac et lâches |

| Industries clés | Bijouterie, Dentaire, Aérospatiale, Automobile | Ciment, Chaux, Traitement des minéraux |

Besoin du bon four pour votre laboratoire ou votre ligne de production ?

Choisir entre un four de déliantage pour la coulée de précision ou un four rotatif pour le traitement de matériaux en vrac est essentiel pour le succès de votre projet. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins de chauffage précis des laboratoires et des fabricants.

Nous pouvons vous aider à sélectionner le four idéal pour votre application, garantissant des performances optimales pour la coulée à cire perdue, la calcination ou d'autres processus thermiques.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et découvrir comment les solutions de KINTEK peuvent améliorer votre efficacité et vos résultats.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu