À la base, un revêtement plasma est un processus avancé d'ingénierie de surface qui utilise le plasma – le quatrième état de la matière – pour déposer un film mince et haute performance sur la surface d'un matériau. Cette technique ne ressemble pas à de la peinture ; au lieu d'une simple couche, elle crée une nouvelle surface avec des propriétés fondamentalement différentes, telles qu'une dureté extrême, une résistance chimique ou une biocompatibilité, le tout sans altérer le composant sous-jacent.

Le revêtement plasma est une famille de techniques sous vide qui transforment les propriétés de surface d'un matériau en déposant un film mince précisément contrôlé. C'est la solution de choix lorsque le matériau en vrac d'un composant est parfait pour le travail, mais que sa surface ne l'est pas.

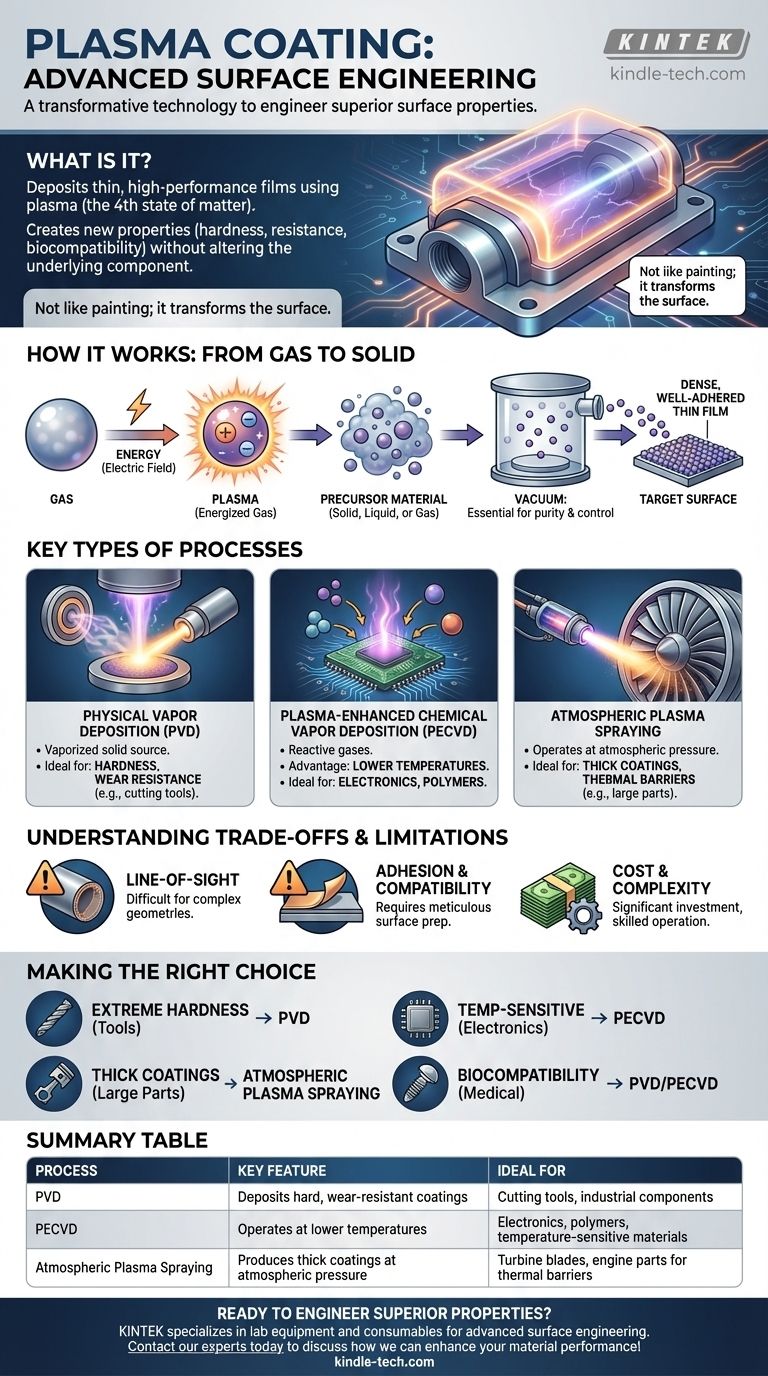

Comment fonctionne le revêtement plasma : du gaz au solide

Pour comprendre le revêtement plasma, vous devez d'abord comprendre ses composants clés : le plasma, le matériau précurseur et l'environnement sous vide.

Le rôle du plasma : un gaz énergisé

Le plasma est souvent appelé le quatrième état de la matière, après le solide, le liquide et le gaz. Il est créé en appliquant une grande quantité d'énergie (généralement un champ électrique) à un gaz, ce qui provoque la rupture de ses atomes en un mélange d'ions chargés positivement et d'électrons chargés négativement.

Ce nuage de particules énergisé et réactif est le moteur du processus de revêtement. Il a la capacité unique de décomposer les matériaux précurseurs et de les propulser vers une surface cible avec une énergie élevée.

Le processus de dépôt : construction du film

Le processus se déroule à l'intérieur d'une chambre à vide. Tout d'abord, un matériau précurseur — qui peut être un solide, un liquide ou un gaz — est introduit.

Lorsque le plasma est généré, il bombarde et réagit avec ce précurseur. Cette interaction décompose le précurseur en ses composants atomiques ou moléculaires fondamentaux, qui sont ensuite accélérés et déposés atome par atome sur le substrat (la pièce à revêtir), formant un film mince dense et bien adhérent.

Pourquoi le vide est essentiel

L'environnement sous vide est essentiel pour deux raisons. Premièrement, il élimine l'air et les autres contaminants qui interféreraient autrement avec le revêtement et causeraient des défauts.

Deuxièmement, il permet aux particules de plasma de voyager directement vers le substrat sans entrer en collision avec les molécules d'air, assurant un dépôt pur, contrôlé et uniforme.

Principaux types de procédés de revêtement plasma

Le terme "revêtement plasma" couvre plusieurs techniques distinctes, chacune adaptée à différents matériaux et résultats.

Dépôt physique en phase vapeur (PVD)

En PVD, un matériau source solide (une "cible") est physiquement vaporisé dans le plasma. Cette vapeur traverse ensuite la chambre à vide et se condense sur le substrat, formant le revêtement.

Cette méthode est idéale pour déposer des revêtements métalliques ou céramiques très durs et résistants à l'usure comme le nitrure de titane (TiN) sur les outils de coupe et les composants industriels.

Dépôt chimique en phase vapeur assisté par plasma (PECVD)

En PECVD, des gaz réactifs sont introduits dans la chambre. L'énergie du plasma provoque la réaction de ces gaz et la formation d'un film solide sur la surface du substrat.

Un avantage clé du PECVD est sa capacité à fonctionner à des températures beaucoup plus basses que le dépôt chimique en phase vapeur (CVD) traditionnel. Cela le rend parfait pour le revêtement de matériaux sensibles à la température comme les plastiques et les composants électroniques.

Projection plasma atmosphérique

Contrairement au PVD et au PECVD, ce processus peut fonctionner à pression atmosphérique normale. Un jet de plasma à haute température fait fondre un matériau en poudre et le projette à grande vitesse sur une surface.

La projection plasma produit des revêtements beaucoup plus épais (des micromètres aux millimètres) et est utilisée pour les barrières thermiques, la protection contre la corrosion et la résistance à l'usure sur de grands composants industriels comme les aubes de turbine et les pièces de moteur.

Comprendre les compromis et les limites

Bien que puissant, le revêtement plasma n'est pas une solution universelle. Comprendre ses limites est essentiel pour une application réussie.

Le problème de la "ligne de visée"

De nombreux procédés plasma sous vide, en particulier le PVD, sont "en ligne de visée". Cela signifie que le revêtement ne peut se déposer que sur les surfaces directement visibles par la source de plasma.

Le revêtement de géométries internes complexes, non visibles ou de caractéristiques profondément encastrées peut être difficile et nécessite souvent une rotation et une manipulation sophistiquées des pièces pendant le processus.

Adhérence et compatibilité du substrat

Le succès de tout revêtement réside dans sa capacité à adhérer au substrat. Cela nécessite une préparation méticuleuse de la surface, car toute huile, couche d'oxyde ou contaminant empêcherait une bonne adhérence.

De plus, une incompatibilité significative des coefficients de dilatation thermique entre le revêtement et le substrat peut provoquer la fissuration ou le décollement du revêtement lorsqu'il est exposé à des changements de température.

Coût et complexité

Les systèmes de revêtement plasma représentent un investissement en capital important et nécessitent des opérateurs hautement qualifiés. Le processus est beaucoup plus complexe et coûteux que les méthodes conventionnelles comme la peinture ou le placage humide.

Pour cette raison, il est généralement réservé aux applications de grande valeur où les avantages en termes de performances justifient clairement la dépense.

Faire le bon choix pour votre application

Le choix du bon procédé plasma dépend entièrement de votre objectif final et du matériau avec lequel vous travaillez.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure sur les outils : Le PVD est la norme pour le dépôt de revêtements céramiques durs comme le TiN, le TiCN ou l'AlTiN.

- Si vous avez besoin d'une couche protectrice et fonctionnelle sur des composants électroniques ou des polymères sensibles à la température : Le PECVD à basse température est le choix idéal.

- Si votre objectif est d'appliquer une barrière thermique ou un revêtement résistant à l'usure épais et robuste sur une grande pièce : La projection plasma atmosphérique est la méthode la plus pratique et la plus rentable.

- Si vous devez assurer la biocompatibilité d'un implant médical : Le PVD ou le PECVD peuvent être utilisés pour déposer des matériaux inertes et biocompatibles comme le titane ou le carbone de type diamant (DLC).

En fin de compte, le revêtement plasma est une technologie transformatrice qui vous permet d'ingénierie une surface pour surmonter des défis que le matériau en vrac ne peut résoudre seul.

Tableau récapitulatif :

| Procédé | Caractéristique clé | Idéal pour |

|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Dépose des revêtements durs et résistants à l'usure | Outils de coupe, composants industriels |

| Dépôt chimique en phase vapeur assisté par plasma (PECVD) | Fonctionne à des températures plus basses | Électronique, polymères, matériaux sensibles à la température |

| Projection plasma atmosphérique | Produit des revêtements épais à pression atmosphérique | Aubes de turbine, pièces de moteur pour les barrières thermiques |

Prêt à concevoir des propriétés de surface supérieures pour vos composants ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour l'ingénierie de surface avancée. Notre expertise en technologies de revêtement plasma peut vous aider à atteindre une dureté extrême, une résistance chimique ou une biocompatibilité adaptées aux besoins spécifiques de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de vos matériaux !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température