À la base, une chambre PVD est une enceinte sous vide poussé conçue pour créer des revêtements ultra-minces et de haute performance. À l'intérieur de cette chambre, un matériau de revêtement solide est vaporisé en ses composants atomiques, transporté à travers le vide, puis condensé sur la surface d'un objet cible, ou "substrat". Ce processus physique hautement contrôlé – et non chimique – est ce qui produit des revêtements connus pour leur pureté, leur durabilité et leur adhérence exceptionnelles.

La chambre PVD n'est pas seulement un conteneur ; c'est un instrument de précision qui manipule la matière au niveau atomique. Elle utilise le vide pour créer un environnement ultra-propre, puis emploie de l'énergie physique pour transformer un matériau solide en une vapeur qui se dépose sur une pièce atome par atome.

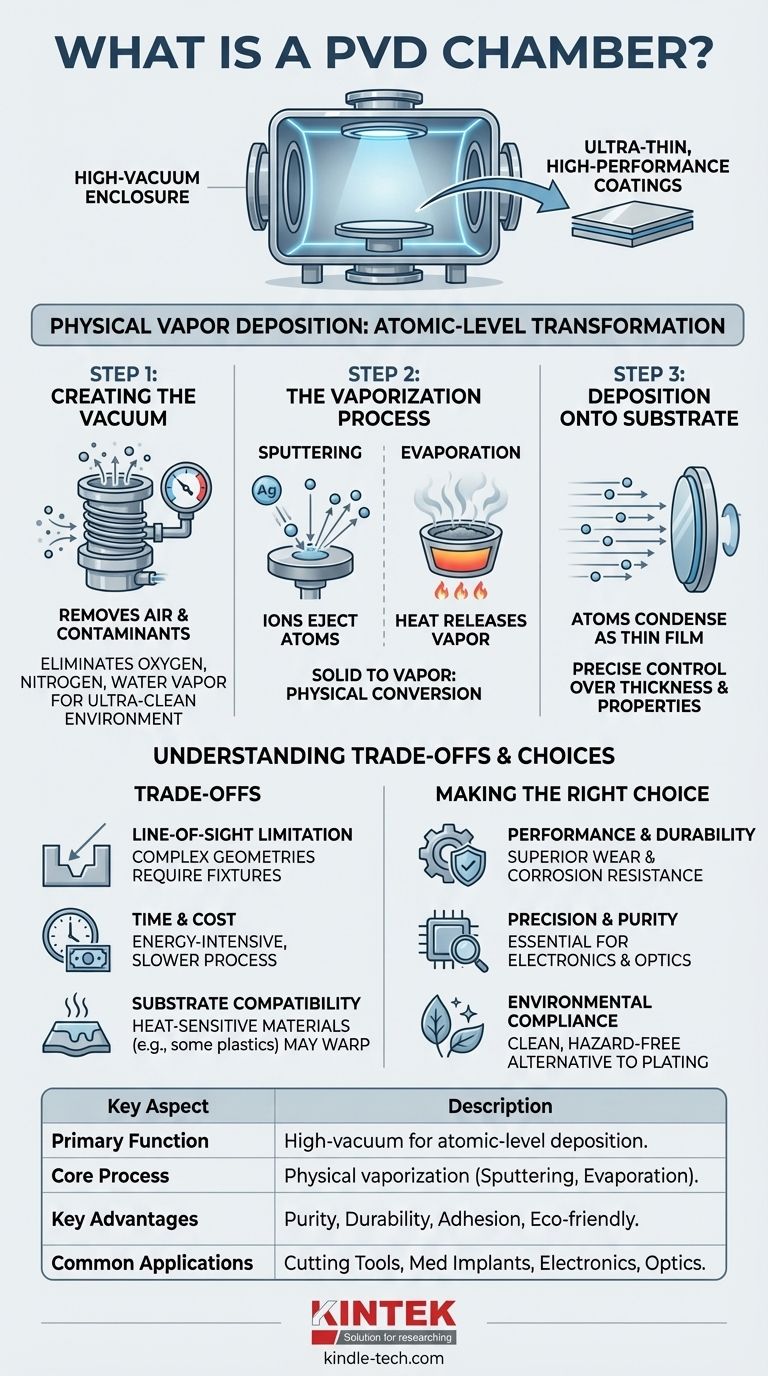

Comment fonctionne une chambre PVD : du solide au film mince

Le terme Dépôt Physique en Phase Vapeur (PVD) décrit une famille de processus. Bien que les méthodes spécifiques varient, elles se déroulent toutes à l'intérieur de la chambre et suivent trois étapes fondamentales.

Étape 1 : Création du vide

La première et la plus critique des étapes est l'élimination de l'air et des autres gaz de la chambre. Des pompes turbomoléculaires ou cryogéniques de haute puissance créent un vide des millions de fois moins dense que l'air que nous respirons.

Ce vide ultra-poussé est essentiel car il élimine les contaminants comme l'oxygène, l'azote et la vapeur d'eau. Toute particule indésirable réagirait autrement avec le matériau de revêtement et créerait des imperfections, compromettant la pureté et la performance du film final.

Étape 2 : Le processus de vaporisation

Une fois le vide établi, le matériau source qui formera le revêtement — souvent un bloc solide ou une pastille de métal comme le titane ou le chrome — doit être converti en vapeur.

C'est la partie "Vapeur Physique" du PVD. Les deux méthodes les plus courantes pour y parvenir sont :

- Pulvérisation cathodique (Sputtering) : Un gaz inerte comme l'argon est introduit dans la chambre et ionisé, créant un plasma. Ces ions de haute énergie sont accélérés vers le matériau source, agissant comme un sablage à l'échelle atomique qui éjecte, ou "pulvérise", des atomes de la source.

- Évaporation : Le matériau source est chauffé jusqu'à son point d'ébullition en utilisant des méthodes comme un faisceau d'électrons ou une résistance thermique. En bouillant, il libère une vapeur d'atomes qui remplit la chambre.

Étape 3 : Dépôt sur le substrat

Les atomes vaporisés voyagent en ligne droite à travers le vide jusqu'à ce qu'ils frappent la surface plus froide de l'objet à revêtir. Au moment de l'impact, ils se condensent instantanément à l'état solide, formant un film mince et très adhérent.

En contrôlant précisément la pression, la température et le temps de dépôt de la chambre, les ingénieurs peuvent gérer l'épaisseur, la structure et les propriétés finales du revêtement avec une précision incroyable.

Comprendre les compromis

Bien que puissant, le processus PVD et sa dépendance à la conception de la chambre comportent des limitations spécifiques qui le rendent inadapté à certaines applications.

Limitation de la ligne de visée

Parce que les atomes vaporisés voyagent en lignes droites, le PVD est un processus "en ligne de visée". Les surfaces cachées ou à l'intérieur de cavités profondes et étroites ne seront pas efficacement revêtues sans des montages complexes qui font pivoter la pièce pendant le dépôt.

Temps de processus et coût

Créer un vide de haute qualité est une étape énergivore et chronophage. Ceci, combiné au taux de dépôt relativement lent pour certains matériaux, peut rendre le PVD plus coûteux et plus lent que les méthodes de finition en vrac comme la galvanoplastie ou la peinture.

Compatibilité du substrat

Le processus PVD, en particulier la pulvérisation cathodique, peut générer une chaleur importante. Cela peut limiter son utilisation sur des matériaux sensibles à la température, tels que certains plastiques à bas point de fusion, qui pourraient se déformer ou être endommagés à l'intérieur de la chambre.

Faire le bon choix pour votre objectif

Comprendre la fonction de la chambre clarifie quand et pourquoi vous devriez spécifier un revêtement PVD pour votre projet. La décision dépend des exigences de performance de la surface finale.

- Si votre objectif principal est la performance et la durabilité : Le PVD est le choix supérieur pour créer des surfaces dures, résistantes à l'usure et à la corrosion sur des composants de grande valeur comme les outils de coupe, les implants médicaux et les pièces de moteur.

- Si votre objectif principal est la précision et la pureté : L'environnement sous vide fait du PVD la norme pour l'électronique et l'optique, où même une contamination microscopique pourrait entraîner la défaillance d'un composant.

- Si votre objectif principal est la conformité environnementale : Le PVD est un processus propre et sec qui offre une alternative puissante aux méthodes électrochimiques traditionnelles comme le chromage dur, qui impliquent des produits chimiques dangereux.

En fin de compte, la chambre PVD est un outil pour concevoir des surfaces avec des propriétés impossibles à obtenir par d'autres moyens.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Crée un environnement de vide poussé pour le dépôt de films minces au niveau atomique. |

| Processus de base | Vaporisation physique d'un matériau solide (par ex., pulvérisation cathodique, évaporation) sur un substrat. |

| Avantages clés | Pureté, durabilité, adhérence exceptionnelles du revêtement et conformité environnementale. |

| Applications courantes | Outils de coupe, implants médicaux, électronique, optique et composants de moteur. |

| Principales limitations | Revêtement en ligne de visée, temps/coût de processus plus élevés, sensibilité à la chaleur de certains substrats. |

Prêt à concevoir des surfaces supérieures avec des revêtements PVD de précision ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, y compris les solutions PVD adaptées aux besoins spécifiques de votre laboratoire. Notre expertise vous assure d'atteindre la pureté, la durabilité et la performance que vos applications exigent. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie PVD peut améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température