Essentiellement, un four rotatif est un four industriel utilisé pour traiter des matériaux solides à des températures extrêmement élevées. Il fonctionne comme un échangeur de chaleur polyvalent conçu pour induire une réaction chimique ou un changement physique spécifique, ce qui le rend essentiel pour la fabrication de produits comme le ciment, le traitement des minéraux et le traitement des déchets.

La véritable valeur d'un four rotatif ne réside pas seulement dans sa capacité à atteindre des températures élevées, mais aussi dans sa conception rotative unique. Ce mouvement de culbutage continu garantit que chaque particule de matériau est chauffée uniformément, ce qui est le facteur critique pour obtenir une transformation thermique cohérente et contrôlée à l'échelle industrielle.

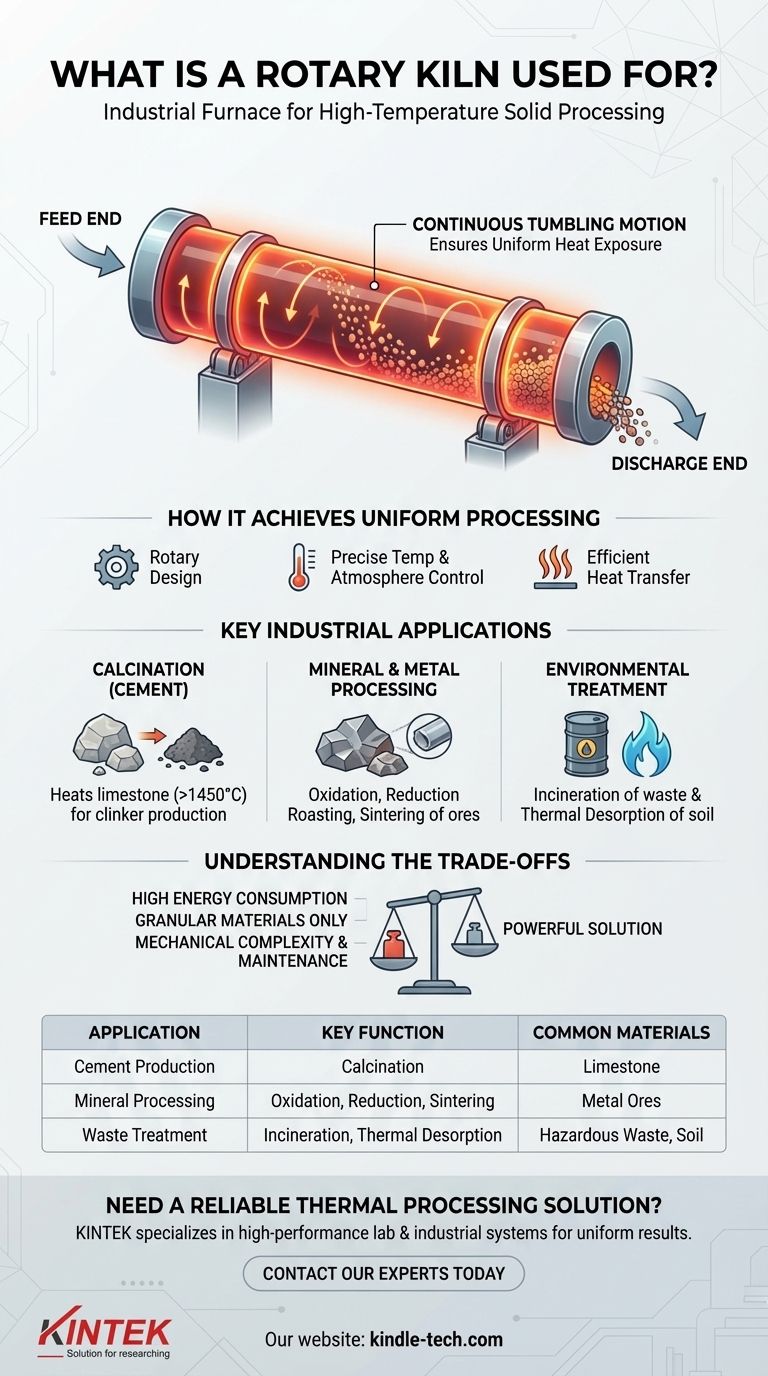

Comment un four rotatif réalise un traitement uniforme

L'efficacité d'un four rotatif découle de sa conception fondamentale : un long cylindre rotatif monté sur une légère inclinaison. Ce concept mécanique simple est la clé de son utilisation généralisée.

Le principe fondamental : Culbutage et transfert de chaleur

Un four rotatif est le cœur de nombreux systèmes de traitement thermique. Au fur et à mesure que le cylindre tourne, le matériau solide à l'intérieur est continuellement soulevé et déversé, un mouvement souvent décrit comme un "culbutage".

Cette action assure un mélange constant de l'ensemble du lit de matériau. Contrairement à un four statique où les couches externes peuvent brûler tandis que le cœur reste sous-traité, le culbutage du four garantit une exposition uniforme à la source de chaleur.

Contrôle précis de la température et de l'atmosphère

Le corps long du four permet aux ingénieurs d'établir un profil de température précis de l'extrémité d'alimentation à l'extrémité de décharge. Cela signifie qu'un matériau peut être systématiquement séché, préchauffé, puis amené à sa température de réaction finale en un seul passage.

De plus, des joints spécialisés aux deux extrémités permettent un contrôle strict de l'atmosphère interne. Ceci est crucial pour réaliser des réactions chimiques spécifiques, telles que l'oxydation (en utilisant un excès d'air) ou la réduction (dans un environnement à faible teneur en oxygène).

Applications industrielles clés

La capacité du four à fournir une chaleur uniforme aux solides le rend indispensable dans plusieurs grandes industries. Chaque application exploite le principe fondamental du traitement contrôlé et continu.

Calcination : La base du ciment

L'utilisation la plus courante des fours rotatifs est la calcination du calcaire pour produire du clinker, le composant principal du ciment. Ce processus nécessite de chauffer le calcaire à plus de 1450 °C (2640 °F) pour éliminer le dioxyde de carbone et déclencher les changements chimiques nécessaires. L'efficacité du four à manipuler et à chauffer uniformément d'énormes volumes de matériaux rend cela possible.

Traitement des minéraux et des métaux

Les fours rotatifs sont utilisés pour une variété de réactions à haute température impliquant des minerais et des composés métalliques.

- Oxydation : Création d'oxydes métalliques comme l'oxyde de zinc ou l'oxyde de manganèse.

- Grillage réducteur : Élimination de l'oxygène des minerais de fer comme étape de la sidérurgie.

- Frittage/Induration : Fusion de fines particules minérales (comme les boulettes de minerai de fer) en gros morceaux solides en les chauffant juste en dessous de leur point de fusion.

Traitement environnemental et des déchets

Les températures élevées et l'action de culbutage du four en font un outil efficace pour détruire les matières dangereuses et récupérer les ressources.

- Incinération : Le mélange constant assure la combustion complète des déchets organiques.

- Désorption thermique : Les sols contaminés sont chauffés pour vaporiser et éliminer les polluants volatils comme le pétrole ou le mercure, qui sont ensuite collectés et traités séparément.

Comprendre les compromis

Bien que puissant, un four rotatif n'est pas une solution universelle. Comprendre ses limites est essentiel pour une application appropriée.

Consommation d'énergie élevée

Atteindre et maintenir des températures dépassant souvent 1000 °C est un processus extrêmement énergivore. Les coûts de carburant représentent une part importante du budget de fonctionnement de tout système de four.

Adéquation des matériaux

Les fours rotatifs sont conçus pour les matériaux solides granulaires ou pulvérulents. Ils ne conviennent pas aux liquides ou aux matériaux qui deviendraient collants et adhéreraient aux parois du four, empêchant l'action de culbutage critique.

Complexité mécanique et maintenance

Un four rotatif est une énorme machine lourde rotative. Les systèmes d'entraînement, les rouleaux de support, le revêtement réfractaire et les joints d'air nécessitent tous une inspection régulière et une maintenance importante pour assurer un fonctionnement sûr et efficace.

Faire le bon choix pour votre objectif

Le choix de la technologie de traitement thermique appropriée dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est de traiter uniformément de grands volumes de matériaux solides et granulaires : Le four rotatif est la norme industrielle définitive pour cette tâche.

- Si votre objectif principal est d'obtenir un changement chimique spécifique comme la calcination ou la réduction : La capacité du four à contrôler à la fois le profil de température et l'atmosphère interne est son avantage clé.

- Si votre objectif principal est de traiter de petits lots ou des articles non granulaires : Un four statique par lots ou un four à convoyeur peut être une solution plus pratique et plus rentable.

En fin de compte, le génie du four rotatif réside dans son principe mécanique simple : utiliser la rotation pour maîtriser le défi complexe de la transformation uniforme des matériaux à haute température.

Tableau récapitulatif :

| Application | Fonction clé | Matériaux courants |

|---|---|---|

| Production de ciment | Calcination (chauffage pour éliminer le CO₂) | Calcaire |

| Traitement des minéraux | Oxydation, grillage réducteur, frittage | Minerais métalliques (par exemple, fer, zinc) |

| Traitement des déchets | Incinération, désorption thermique | Déchets dangereux, sols contaminés |

Besoin d'une solution fiable de traitement thermique pour vos matériaux ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance et les systèmes à l'échelle industrielle. Que vous développiez un nouveau processus ou que vous augmentiez la production, notre expertise en traitement thermique peut vous aider à obtenir des résultats uniformes et cohérents.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique dans le ciment, les minéraux ou le traitement des déchets.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur