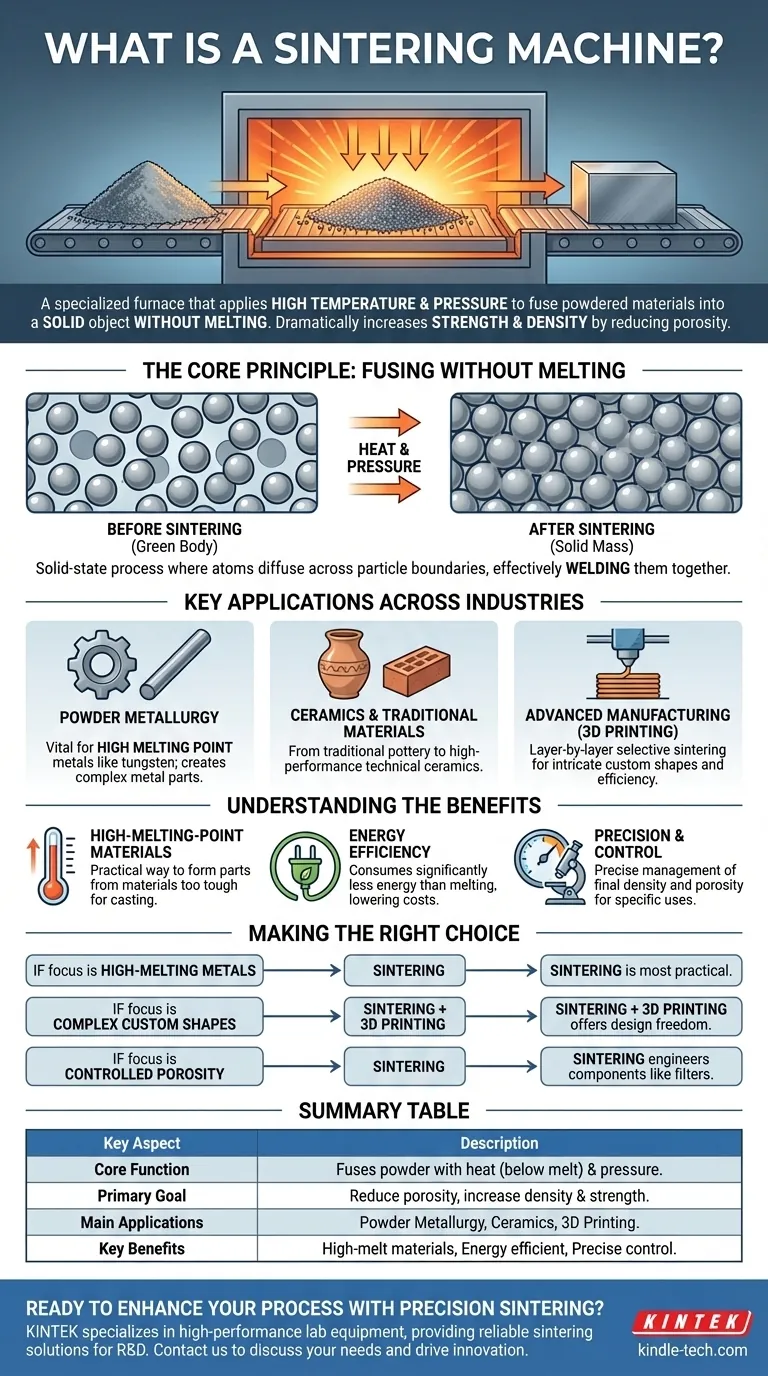

À la base, une machine de frittage est un four spécialisé qui applique une température élevée et parfois une pression à un matériau en poudre ou faiblement compacté. Son but est de fusionner les particules individuelles en un objet solide et cohérent sans réellement faire fondre le matériau. Ce processus, connu sous le nom de frittage, augmente considérablement la résistance et la densité du matériau en réduisant les espaces poreux entre les particules.

Le concept crucial à saisir est que le frittage n'est pas une fusion. C'est un processus à l'état solide où une machine crée un environnement suffisamment chaud pour encourager les atomes à diffuser à travers les limites des particules, les soudant efficacement en une seule pièce plus solide.

Le principe fondamental : fusionner sans fondre

L'ensemble de la fonction d'une machine de frittage tourne autour de la création des conditions précises pour la liaison atomique. Elle manipule la température et la pression pour modifier fondamentalement la structure d'un matériau.

Comment ça marche : Chaleur et Pression

La machine chauffe un matériau à une température inférieure à son point de fusion. Cette énergie thermique rend les atomes des particules très actifs, leur permettant de migrer et de se lier aux particules adjacentes là où elles se touchent.

Dans certains cas, une pression est également appliquée pour compacter physiquement les particules, augmentant les points de contact et accélérant le processus de fusion.

L'objectif : Réduire la porosité

L'objectif principal du frittage est d'éliminer les vides entre les grains individuels d'une poudre lâche. Au fur et à mesure que les particules fusionnent, ces espaces se rétrécissent ou se ferment entièrement.

Cette réduction de la porosité est ce qui confère au produit final sa densité, sa résistance et ses propriétés matérielles améliorées.

Le résultat : Une masse solide et cohérente

Le processus transforme un "corps vert" — la forme initiale et fragile faite de particules lâches — en un composant solide et durable. L'objet final est une pièce unique et interconnectée avec une intégrité mécanique considérablement améliorée.

Applications clés dans toutes les industries

Les machines de frittage sont des outils fondamentaux dans de nombreux domaines, en particulier pour les matériaux difficiles à travailler avec les méthodes traditionnelles de fusion et de coulée.

Métallurgie des poudres

C'est une application primaire, utilisée pour créer des pièces métalliques complexes à partir de poudres. Elle est particulièrement vitale pour les métaux à points de fusion extrêmement élevés, comme le tungstène, qui sont utilisés pour des choses comme le câblage électrique et les outils de coupe.

D'autres produits métalliques frittés courants comprennent les paliers autolubrifiants, les matériaux magnétiques et les pièces structurelles en acier.

Céramiques et matériaux traditionnels

Le frittage est utilisé depuis des millénaires pour produire de la poterie, des briques et d'autres produits en argile. Les applications modernes étendent cela aux céramiques haute performance, à la porcelaine et même à la production de verre.

Fabrication avancée (impression 3D)

Dans la fabrication additive moderne, le frittage est utilisé pour créer des pièces métalliques ou céramiques personnalisées couche par couche. Un laser ou une autre source d'énergie fritte sélectivement le matériau en poudre, permettant la création de formes complexes avec une efficacité énergétique et un contrôle remarquables.

Comprendre les avantages

Le frittage n'est pas seulement une alternative à la fusion ; il offre des avantages uniques qui en font le choix supérieur pour de nombreuses applications.

Avantage : Travailler avec des matériaux à point de fusion élevé

Le frittage offre un moyen pratique de former des pièces à partir de matériaux dont les points de fusion sont trop élevés pour la coulée conventionnelle, ce qui en fait un processus industriel indispensable.

Avantage : Efficacité énergétique

Parce que le matériau n'est jamais entièrement fondu, le processus de frittage consomme beaucoup moins d'énergie que la coulée traditionnelle. Cela se traduit par des coûts de production inférieurs, en particulier à grande échelle.

Avantage : Précision et contrôle

Le processus permet un contrôle exceptionnel sur les propriétés du produit final. En gérant la température, le temps et la pression, les fabricants peuvent définir précisément la densité et la porosité finales d'un composant, l'adaptant à des utilisations spécifiques comme les filtres ou les implants médicaux.

Faire le bon choix pour votre objectif

La décision d'utiliser un processus de frittage est motivée par le matériau avec lequel vous travaillez et les propriétés souhaitées du produit final.

- Si votre objectif principal est de créer des pièces à partir de métaux à point de fusion élevé : Le frittage est souvent la méthode de fabrication la plus pratique et la plus économe en énergie disponible.

- Si votre objectif principal est de fabriquer des formes métalliques complexes et personnalisées : Le frittage, surtout lorsqu'il est combiné à l'impression 3D, offre une liberté de conception et un contrôle des matériaux inégalés.

- Si votre objectif principal est de produire des matériaux avec une porosité contrôlée : Le processus de frittage vous permet de concevoir précisément des composants comme des filtres ou des paliers autolubrifiants.

En fin de compte, une machine de frittage permet la transformation de simples poudres en composants sophistiqués et haute performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Fusionne les particules de matériau en poudre en une masse solide en utilisant la chaleur (en dessous du point de fusion) et parfois la pression. |

| Objectif principal | Réduire la porosité pour augmenter la densité, la résistance et améliorer les propriétés du matériau. |

| Applications principales | Métallurgie des poudres, Céramiques, Fabrication avancée (impression 3D). |

| Avantages clés | Fonctionne avec des matériaux à point de fusion élevé, Économe en énergie, Offre précision et contrôle sur les propriétés finales. |

Prêt à améliorer votre processus de fabrication avec un frittage de précision ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, offrant des solutions de frittage fiables pour les laboratoires et les départements de R&D. Que vous développiez de nouveaux matériaux en métallurgie des poudres ou que vous fassiez progresser les techniques de fabrication additive, notre expertise peut vous aider à atteindre une densité et une résistance supérieures des pièces.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de frittage peuvent répondre à vos besoins spécifiques en laboratoire et faire avancer vos innovations.

Guide Visuel

Produits associés

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Que fait le traitement thermique à l'aluminium ? Le transforme-t-il en un matériau d'ingénierie à haute résistance ?

- Quels sont les inconvénients des fours de traitement thermique ? Découvrez les coûts cachés et les complexités

- Comment l'hydrogène est-il produit par pyrolyse ? Une alternative à faible émission de carbone au reformage à la vapeur

- Qu'est-ce que le processus de fusion à l'arc ? Un guide pour la fusion de métaux à haute température pour la production d'acier

- Quels environnements un four sous vide poussé offre-t-il pour la synthèse du h-BN ? Maîtriser la production de nanopoudres de haute pureté

- Quelle est la plage de température requise pour la pyrolyse ? Un guide pour optimiser le biochar, le bio-huile et le syngas

- Quels sont les avantages et les inconvénients de la trempe ? Maximiser la dureté vs. Gérer la fragilité et la déformation

- Qu'est-ce que la pyrolyse ultra-rapide ? Obtenez des produits chimiques de grande valeur à partir de la biomasse en quelques millisecondes