Essentiellement, un four de traitement thermique sous vide est un système de traitement thermique hautement contrôlé qui fonctionne dans un environnement à basse pression. Il se compose d'une chambre scellée connectée à de puissantes pompes à vide qui éliminent l'air — spécifiquement l'oxygène et l'azote — avant de chauffer un matériau. Ce processus empêche les réactions de surface comme l'oxydation et la décarburation, garantissant que le composant traité ressort avec une finition propre et brillante et des propriétés métallurgiques supérieures.

La véritable valeur d'un four sous vide ne réside pas seulement dans sa capacité à chauffer les matériaux, mais dans son pouvoir à créer un environnement exceptionnellement pur et stable. Ce contrôle élimine la contamination atmosphérique, conduisant à des résultats prévisibles et de haute qualité, souvent impossibles à obtenir avec les méthodes conventionnelles.

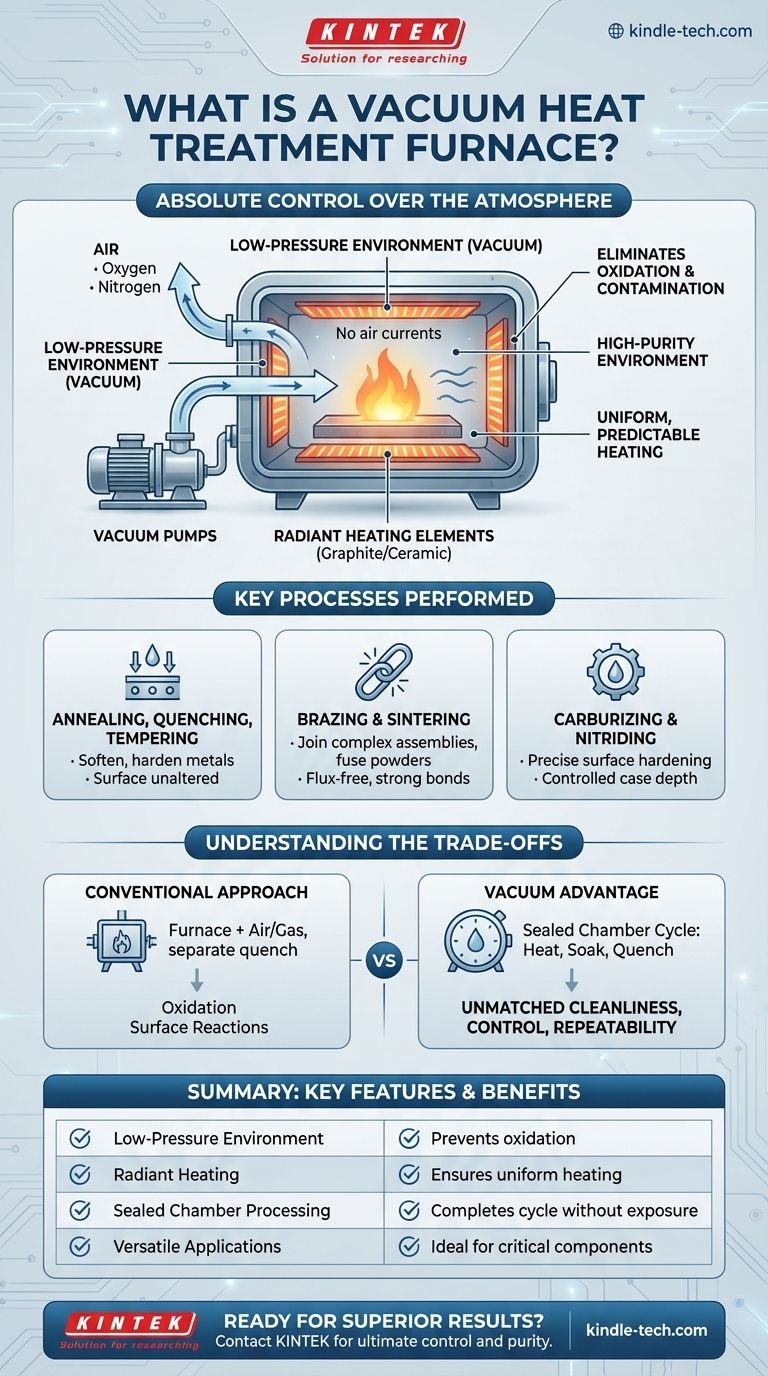

Le principe fondamental : un contrôle absolu de l'atmosphère

La caractéristique déterminante d'un four sous vide est sa capacité à manipuler l'environnement où le traitement thermique a lieu. Cela offre un niveau de précision qui modifie fondamentalement le résultat du processus.

Élimination de l'oxydation et de la contamination

En éliminant l'oxygène et d'autres gaz réactifs, un four sous vide crée un environnement chimiquement inerte. Cela prévient la formation d'une couche d'oxyde (calamine) à la surface du matériau pendant le chauffage.

Le résultat est un composant avec une surface brillante et propre qui ne nécessite souvent aucun nettoyage ou finition ultérieur. Ceci est essentiel pour les pièces de grande valeur dans des industries comme l'aérospatiale, le médical et l'outillage de haute performance.

Atteindre un environnement de haute pureté

Le processus commence par le placement de la charge de travail dans une chambre scellée. Un système de pompes à vide évacue ensuite l'atmosphère jusqu'à une basse pression spécifique, mesurée en unités comme le Torr ou le millibar.

Cet environnement est considéré comme un "vide", ce qui signifie qu'il est substantiellement inférieur à la pression atmosphérique normale.

Assurer un chauffage de précision

Une fois le vide établi, la chaleur est appliquée à l'aide d'éléments chauffants internes, souvent fabriqués en graphite ou en composites céramiques spécialisés.

Comme il n'y a presque pas d'air, le transfert de chaleur se produit principalement par rayonnement, et non par convection. Cela élimine les courants d'air perturbateurs et permet un chauffage extrêmement uniforme sur toute la pièce, garantissant des résultats cohérents et prévisibles.

Processus clés réalisés dans un four sous vide

Un four sous vide ne se limite pas à une seule fonction ; son environnement contrôlé en fait l'un des outils les plus polyvalents de la métallurgie moderne.

Recuit, trempe et revenu

Ces processus fondamentaux sont utilisés pour adoucir les métaux, augmenter leur dureté ou améliorer leur ténacité. Les réaliser sous vide garantit que la chimie de surface du matériau est inaltérée, préservant ainsi son intégrité.

Brasage et frittage

Le brasage sous vide est une méthode supérieure pour assembler des ensembles complexes, car l'environnement propre garantit que le métal d'apport s'écoule parfaitement sans l'utilisation de flux corrosifs.

Le frittage — le processus de fusion de matériaux en poudre par la chaleur — bénéficie également immensément de l'environnement sous vide, qui prévient la contamination et produit des pièces finales plus solides et plus pures.

Cémentation et nitruration

Bien que cela puisse sembler contre-intuitif, les processus qui ajoutent des éléments à une surface (comme le carbone ou l'azote) peuvent également être réalisés avec une précision extrême sous vide.

Ceci est connu sous le nom de cémentation ou nitruration basse pression. Le vide purge d'abord tous les contaminants, puis une quantité précise de gaz de traitement est introduite, permettant un contrôle exceptionnel de la profondeur de cémentation et de la dureté de surface.

Comprendre les compromis : vide vs. conventionnel

Bien que la technologie du vide offre des avantages significatifs, il est important de comprendre comment elle se compare aux fours atmosphériques traditionnels.

L'approche conventionnelle

Le traitement thermique conventionnel implique généralement de chauffer une pièce dans un four ouvert à l'air ou rempli d'un gaz protecteur.

La pièce est ensuite trempée (refroidie rapidement) en la déplaçant vers un réservoir séparé d'huile, d'eau ou de sel. Cette exposition à l'air et aux fluides de trempe entraîne inévitablement une oxydation et des réactions de surface.

L'avantage du vide

Un four sous vide complète l'intégralité du cycle — chauffage, maintien en température et trempe (souvent avec un gaz inerte à haute pression) — dans la même chambre scellée.

Ce processus intégré offre une propreté, un contrôle et une répétabilité inégalés. Il n'y a aucun risque d'interférence atmosphérique à aucun stade, garantissant un produit final de meilleure qualité.

Considérations clés

Le principal avantage d'un four sous vide est la qualité supérieure de la production. Cependant, l'équipement est généralement plus complexe et a un coût d'investissement initial plus élevé que les fours atmosphériques de base. La décision dépend entièrement de la qualité et des performances requises pour le composant final.

Faire le bon choix pour votre objectif

Le choix de la méthode de traitement thermique correcte nécessite d'adapter la technologie au résultat souhaité pour le matériau.

- Si votre objectif principal est une finition de surface impeccable et une intégrité maximale du matériau : Un four sous vide est essentiel pour prévenir l'oxydation et la décarburation, en particulier pour les composants critiques dans les industries aérospatiale, médicale ou de l'outillage et des matrices.

- Si votre objectif principal est l'assemblage de pièces complexes avec des liaisons propres et solides : Le brasage sous vide offre un processus sans flux avec un écoulement supérieur du métal d'apport et une qualité de joint.

- Si votre objectif principal est un durcissement à usage général où un nettoyage post-processus est acceptable : Un four atmosphérique conventionnel peut être une solution plus rentable pour les applications moins critiques.

En fin de compte, choisir un four sous vide est une décision de prioriser le contrôle, la propreté et la pureté métallurgique de votre produit final.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Environnement basse pression | Prévient l'oxydation et la contamination de surface |

| Chauffage par rayonnement | Assure un chauffage uniforme et prévisible |

| Traitement en chambre scellée | Achève le chauffage et la trempe sans exposition atmosphérique |

| Applications polyvalentes | Idéal pour le recuit, le brasage, le frittage et la cémentation basse pression |

Prêt à obtenir des résultats supérieurs pour vos composants critiques ?

Un four de traitement thermique sous vide de KINTEK offre le contrôle et la pureté ultimes pour vos besoins de laboratoire ou de production. Que vous travailliez dans l'aérospatiale, la fabrication de dispositifs médicaux ou l'outillage de haute performance, notre expertise en équipement de laboratoire vous assure une solution adaptée à votre application.

Nous sommes spécialisés dans l'aide aux laboratoires comme le vôtre pour améliorer l'intégrité des matériaux et obtenir des finitions de surface impeccables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut transformer vos processus de traitement thermique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût