Dans le contexte des couches minces, l'adhérence est la force qui lie un film déposé à la surface du matériau sous-jacent, connu sous le nom de substrat. C'est la propriété fondamentale qui détermine si un revêtement adhérera avec succès et remplira sa fonction ou s'il échouera en se décollant ou en s'écaillant. Sans une adhérence suffisante, toutes les autres caractéristiques conçues du film — telles que sa durabilité, sa transparence optique ou sa conductivité électrique — deviennent totalement inutiles.

Le défi central n'est pas seulement d'obtenir une liaison, mais de s'assurer que les forces adhésives entre le film et le substrat sont suffisamment fortes pour vaincre les contraintes internes du film et toute force externe que le composant subira pendant sa durée de vie opérationnelle.

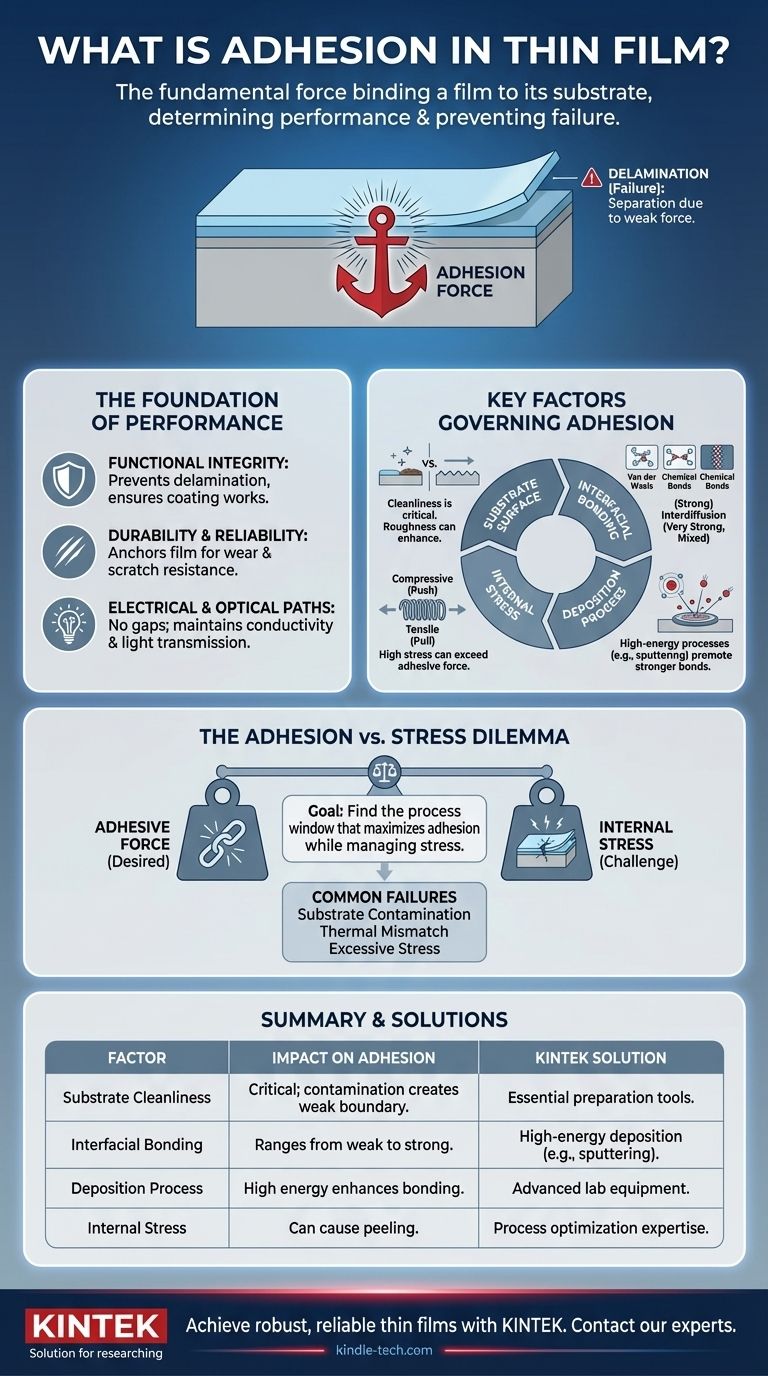

Le fondement de la performance : pourquoi l'adhérence est importante

Une couche mince n'est aussi bonne que sa liaison au substrat. Alors que des propriétés telles que la dureté ou la conductivité sont conçues pour une application spécifique, l'adhérence est le prérequis non négociable qui permet à ces propriétés de se réaliser.

Assurer l'intégrité fonctionnelle

À son niveau le plus élémentaire, l'adhérence empêche le délaminage — la séparation physique du film du substrat. Si un film se délaminé, il ne peut plus remplir sa fonction prévue.

Permettre la durabilité et la fiabilité

Des propriétés telles que la résistance aux rayures dépendent directement d'une forte adhérence. Un revêtement dur qui n'est pas bien adhéré s'écaillera simplement lorsqu'il sera rayé, n'offrant aucune protection réelle. Une bonne adhérence est l'ancre qui permet à un film de résister à l'usure mécanique tout au long de sa vie.

Impact sur les chemins électriques et optiques

Pour les applications électroniques ou photoniques, le délaminage crée un espace physique qui perturbe le système. Un courant électrique ne peut pas circuler à travers une trace conductrice délaminée, et la lumière ne peut pas passer uniformément à travers un revêtement optique détaché, entraînant une défaillance immédiate du dispositif.

Facteurs clés qui régissent l'adhérence

Obtenir une forte adhérence est une interaction complexe entre le substrat, le matériau du film et le processus de dépôt lui-même. Ce n'est pas une propriété unique, mais le résultat de plusieurs facteurs contributifs.

La surface du substrat

L'état du substrat est sans doute le facteur le plus critique. Une surface qui n'est pas méticuleusement propre, exempte de résidus organiques, de particules ou d'oxydes natifs, créera une couche limite faible qui empêche la formation d'une liaison solide.

La rugosité de surface peut également jouer un rôle. Une surface légèrement rugueuse peut augmenter la surface de contact pour la liaison et fournir un certain degré d'interverrouillage mécanique, ce qui améliore souvent l'adhérence.

Mécanismes de liaison interfaciale

La liaison réelle se forme par un ou plusieurs mécanismes à l'interface film-substrat. Celles-ci peuvent aller des faibles forces de van der Waals (physisorption) à des liaisons chimiques beaucoup plus fortes (chimisorption).

Dans certains cas, un processus de diffusion interfaciale peut se produire, où les atomes du film et du substrat se mélangent pour former une interface graduée, résultant en une liaison exceptionnellement forte et robuste.

Le processus de dépôt

La manière dont le film est cultivé a un impact profond. Les processus de dépôt à haute énergie comme le pulvérisation cathodique (sputtering) font arriver les atomes sur le substrat avec une énergie cinétique significative. Cette énergie peut aider à nettoyer la surface et à favoriser la formation de liaisons chimiques plus fortes ou d'une structure de film plus dense, améliorant l'adhérence.

Contrainte interne

Presque tous les films minces présentent un certain niveau de contrainte interne, qui survient pendant le processus de dépôt. Cette contrainte peut être compressive (poussant vers l'intérieur) ou de traction (tirant vers l'extérieur). Si la contrainte interne est suffisamment élevée, elle peut dépasser la force adhésive, provoquant le pelage ou le gauchissement spontané du film.

Comprendre les compromis et les modes de défaillance

L'optimisation de l'adhérence est rarement simple et implique souvent de mettre en balance des facteurs concurrents. Comprendre ces compromis est essentiel pour dépanner les défaillances.

Le dilemme Adhérence contre Contrainte

Souvent, les paramètres de dépôt qui améliorent l'adhérence (comme l'énergie élevée des particules) augmentent également la contrainte interne du film. Un processus peut créer une liaison chimique forte à l'interface mais accumuler tellement de contrainte que le film se déchire. L'objectif est de trouver une fenêtre de processus qui maximise l'adhérence tout en maintenant la contrainte interne à un niveau gérable.

Causes courantes de défaillance de l'adhérence

Lorsqu'un film se délaminé, la cause peut presque toujours être retracée à quelques domaines clés. Le coupable le plus courant est la contamination du substrat. D'autres causes fréquentes comprennent un désaccord important dans le coefficient de dilatation thermique entre le film et le substrat, ou une contrainte interne devenant trop élevée.

Le défi de la mesure

Quantifier l'adhérence est notoirement difficile. Les méthodes simples comme le « test du ruban adhésif » sont qualitatives et efficaces uniquement pour identifier une très mauvaise adhérence. Les méthodes plus quantitatives comme le test de rayure ou le test d'arrachement fournissent plus de données, mais peuvent être complexes à interpréter et ne reproduisent pas toujours parfaitement les conditions de défaillance du monde réel.

Faire le bon choix pour votre objectif

Obtenir une adhérence robuste nécessite d'adapter votre processus à votre application spécifique. L'approche optimale dépend entièrement de ce que vous essayez d'accomplir.

- Si votre objectif principal est la durabilité mécanique (par exemple, revêtements durs) : Privilégiez un pré-nettoyage agressif du substrat et envisagez d'utiliser un processus de dépôt à haute énergie pour favoriser une structure de film dense et une liaison interfaciale solide.

- Si votre objectif principal est l'électronique ou l'optique sensible : Insistez sur un contrôle méticuleux de la contamination et sélectionnez des matériaux de film et de substrat avec des coefficients de dilatation thermique similaires pour minimiser la contrainte lors des changements de température.

- Si vous diagnostiquez une défaillance d'adhérence : Commencez toujours par examiner la propreté de votre substrat et l'interface entre le film et le substrat. Analysez les paramètres du processus pour comprendre et potentiellement atténuer la contrainte interne.

En fin de compte, considérer l'adhérence non pas comme une caractéristique, mais comme la plateforme fondamentale pour votre couche mince est la première étape critique vers une application réussie et fiable.

Tableau récapitulatif :

| Facteur clé | Impact sur l'adhérence |

|---|---|

| Propreté du substrat | Critique ; la contamination crée une couche limite faible. |

| Liaison interfaciale | Varie des faibles forces de van der Waals aux liaisons chimiques fortes. |

| Processus de dépôt | Les processus à haute énergie (par exemple, pulvérisation cathodique) peuvent améliorer la liaison. |

| Contrainte interne | Une contrainte élevée peut dépasser la force adhésive, provoquant un pelage. |

Obtenez des films minces robustes et fiables avec KINTEK.

Une forte adhérence est la base non négociable du succès de tout revêtement. Que vous développiez des surfaces résistantes à l'usure, des appareils électroniques avancés ou des optiques de précision, l'expertise de KINTEK en matière d'équipement de laboratoire et de consommables peut vous aider à optimiser votre processus. Des systèmes de pulvérisation cathodique à haute énergie aux outils essentiels de préparation des substrats, nous fournissons les solutions dont vous avez besoin pour maîtriser la liaison interfaciale et prévenir le délaminage.

Construisons ensemble une liaison plus solide. Contactez nos experts dès aujourd'hui pour discuter des défis spécifiques de votre application.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Pourquoi une presse hydraulique chauffée de laboratoire est-elle nécessaire pour les stratifiés composites ? Atteindre une intégrité structurelle sans vide

- Pourquoi un four de pressage à chaud sous vide est-il préféré pour les composites C_fibre/Si3N4 ? Obtenir une densité élevée et une protection des fibres

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable