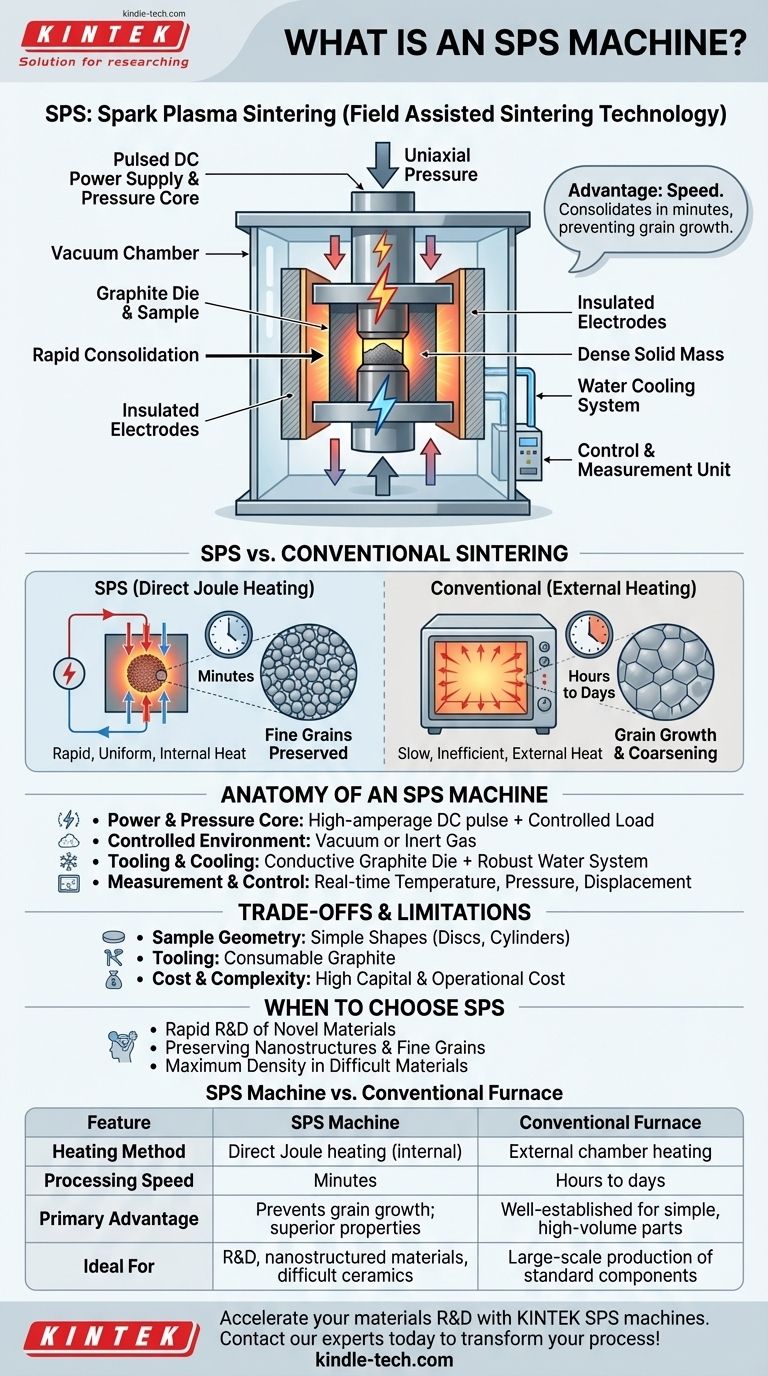

À la base, une machine SPS est un four très avancé utilisé pour le traitement des matériaux. L'acronyme signifie Spark Plasma Sintering (frittage par plasma étincelle), bien que la technologie soit également connue sous le nom de Field Assisted Sintering Technology (FAST - technologie de frittage assistée par champ). Elle utilise un courant continu pulsé puissant combiné à une pression uniaxiale pour consolider rapidement les poudres en une masse solide et dense. Contrairement à un four conventionnel qui chauffe de l'extérieur vers l'intérieur, une machine SPS fait passer le courant directement à travers le moule conducteur et le matériau lui-même, atteignant des vitesses de chauffage incroyablement élevées.

L'avantage central d'une machine SPS est sa rapidité. En consolidant les matériaux en quelques minutes au lieu de plusieurs heures, elle empêche la croissance indésirable des grains qui affecte les méthodes plus lentes à haute température, permettant la création de matériaux avancés aux propriétés supérieures qui sont souvent impossibles à obtenir par des moyens conventionnels.

Comment le SPS diffère fondamentalement du frittage conventionnel

Pour comprendre la valeur d'une machine SPS, il est essentiel de la comparer aux fours de frittage traditionnels, qui sont la norme depuis des décennies. La différence réside dans la manière dont l'énergie est délivrée au matériau.

Le principe du chauffage Joule direct

Un four conventionnel fonctionne comme un four de cuisine, chauffant lentement une chambre par rayonnement ou convection. Ce processus est inefficace et prend beaucoup de temps.

Une machine SPS utilise le chauffage Joule. L'échantillon et son moule en graphite font partie du circuit électrique. Lorsqu'un courant à ampérage élevé les traverse, leur propre résistance électrique provoque leur échauffement presque instantanément et uniformément de l'intérieur.

Le rôle de la pression uniaxiale

Pendant que l'échantillon est chauffé, la machine SPS applique une pression mécanique constante via les électrodes. Cette force favorise le réarrangement des particules et la déformation plastique, expulsant la porosité et accélérant considérablement le processus de densification.

L'effet « Plasma d'étincelle »

Le nom provient d'un phénomène théorisé où des décharges électriques, ou étincelles, sont générées dans les espaces entre les particules de poudre. On pense que cela crée un plasma localisé qui nettoie les surfaces des particules des contaminants (comme les oxydes), favorisant ainsi davantage la liaison et la densification du matériau.

Anatomie d'une machine SPS typique

Bien que les conceptions varient, toutes les machines SPS sont construites autour de quelques systèmes fondamentaux qui fonctionnent de concert pour assurer un contrôle précis de l'environnement de frittage.

Le cœur de puissance et de pression

C'est le cœur de la machine. Il se compose d'une alimentation électrique à impulsions CC à ampérage élevé capable de fournir des milliers d'ampères de courant et d'un système de pression hydraulique ou électrique qui applique une charge contrôlée à l'échantillon.

L'environnement contrôlé

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide. L'élimination de l'air est essentielle pour empêcher l'échantillon et les outils en graphite de s'oxyder et de se consumer aux températures extrêmement élevées impliquées. La chambre peut également être remplie d'un gaz inerte comme l'argon.

L'outillage et le système de refroidissement

Le matériau en poudre est chargé dans un ensemble de matrices en graphite (un moule et deux poinçons). Le graphite est utilisé car il est à la fois conducteur d'électricité et capable de résister à des températures très élevées. Un système de refroidissement par eau robuste est essentiel pour protéger la chambre, les électrodes et les autres composants de la machine.

L'unité de mesure et de contrôle

Le SPS est un processus de précision. Des capteurs sophistiqués surveillent et contrôlent constamment les paramètres clés, notamment la température (via des pyromètres), la pression appliquée et le déplacement du poinçon, qui indique en temps réel dans quelle mesure l'échantillon se contracte ou se densifie.

Comprendre les compromis et les limites

Bien que puissante, la technologie SPS n'est pas une solution universelle. Son mécanisme unique s'accompagne de contraintes spécifiques qu'il est essentiel de comprendre.

Géométrie et taille de l'échantillon

L'utilisation de la pression uniaxiale limite généralement le SPS à la production de pièces aux géométries relativement simples, telles que des disques, des cylindres et des carrés. La création de formes tridimensionnelles complexes est très difficile.

Contraintes matérielles et d'outillage

Le processus standard repose sur un moule en graphite électriquement conducteur. Le frittage de céramiques hautement isolantes peut être plus difficile, nécessitant parfois des configurations d'outillage alternatives. De plus, l'outillage en graphite est un consommable qui se dégrade à chaque utilisation, en particulier à des températures et pressions extrêmes, ce qui augmente le coût opérationnel.

Coût et complexité

Les machines SPS sont des instruments spécialisés à haute puissance. Elles représentent un investissement en capital nettement plus élevé et présentent une complexité opérationnelle plus grande qu'un four industriel standard.

Quand choisir une machine SPS

Le choix de la bonne technologie de consolidation dépend entièrement de vos objectifs matériels, de votre volume de production et de votre budget. Le SPS excelle dans des applications spécifiques à haute valeur ajoutée.

- Si votre objectif principal est la R&D rapide de nouveaux matériaux : La vitesse du processus SPS est inégalée pour itérer rapidement sur de nouvelles compositions et créer des éprouvettes de test de propriétés en quelques heures.

- Si votre objectif principal est de préserver les nanostructures ou les grains fins : Le temps de traitement extrêmement court et les températures de frittage plus basses du SPS sont essentiels pour prévenir la croissance des grains qui affaiblit de nombreux matériaux avancés.

- Si votre objectif principal est d'atteindre une densité maximale dans des matériaux difficiles à fritter : La combinaison de chaleur directe et de pression dans une machine SPS permet souvent d'atteindre des densités théoriques dans des matériaux (comme les métaux réfractaires ou certaines céramiques) que d'autres méthodes ne peuvent pas atteindre.

- Si votre objectif principal est la production en grand volume de composants simples : Pour de nombreuses applications, les méthodes traditionnelles plus lentes comme le pressage-frittage ou le pressage à chaud peuvent être plus rentables à grande échelle.

En fin de compte, une machine SPS est un outil transformationnel pour l'ingénierie des matériaux, permettant le développement de matériaux de nouvelle génération en modifiant fondamentalement la dynamique du temps, de la température et de la pression.

Tableau récapitulatif :

| Caractéristique | Machine SPS | Four conventionnel |

|---|---|---|

| Méthode de chauffage | Chauffage Joule direct (interne) | Chauffage externe de la chambre |

| Vitesse de traitement | Minutes | Heures à jours |

| Avantage principal | Prévient la croissance des grains ; propriétés matérielles supérieures | Bien établi pour les pièces simples et à grand volume |

| Idéal pour | R&D, matériaux nanostructurés, céramiques difficiles à fritter | Production à grande échelle de composants standard |

Prêt à accélérer votre R&D matériaux grâce à la précision du frittage par plasma étincelle ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les machines SPS, pour vous aider à développer des matériaux de nouvelle génération aux propriétés supérieures. Notre expertise garantit que vous obtenez la bonne solution pour vos besoins spécifiques en laboratoire, du prototypage rapide à l'obtention de la densité maximale dans des matériaux difficiles.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une machine SPS peut transformer votre processus de recherche et développement !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Assemblage d'étanchéité de conducteur pour traversée d'électrode sous vide à bride CF KF pour systèmes sous vide

- Machine de Presse Électrique à Comprimés à Poinçon Unique TDP Machine à Poinçonner les Comprimés

- Petite machine de moulage par injection pour laboratoire

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température