À la base, le recuit est un processus de relaxation contrôlée pour les matériaux. Il s'agit d'un traitement thermique spécifique qui implique de chauffer un matériau à une température désignée, de le maintenir à cette température pendant une période, puis de le refroidir à une vitesse contrôlée, généralement lente. Ceci est fait pour obtenir un état plus doux, plus ductile et structurellement stable, rendant le matériau plus facile à travailler et plus résistant à la rupture.

Le recuit n'a pas pour objectif principal de rendre un matériau plus résistant ; il vise à le rendre plus maniable et stable. En appliquant de la chaleur puis en refroidissant lentement, vous réinitialisez fondamentalement la structure interne du matériau, soulageant les contraintes accumulées et éliminant la fragilité causée par les processus de fabrication antérieurs.

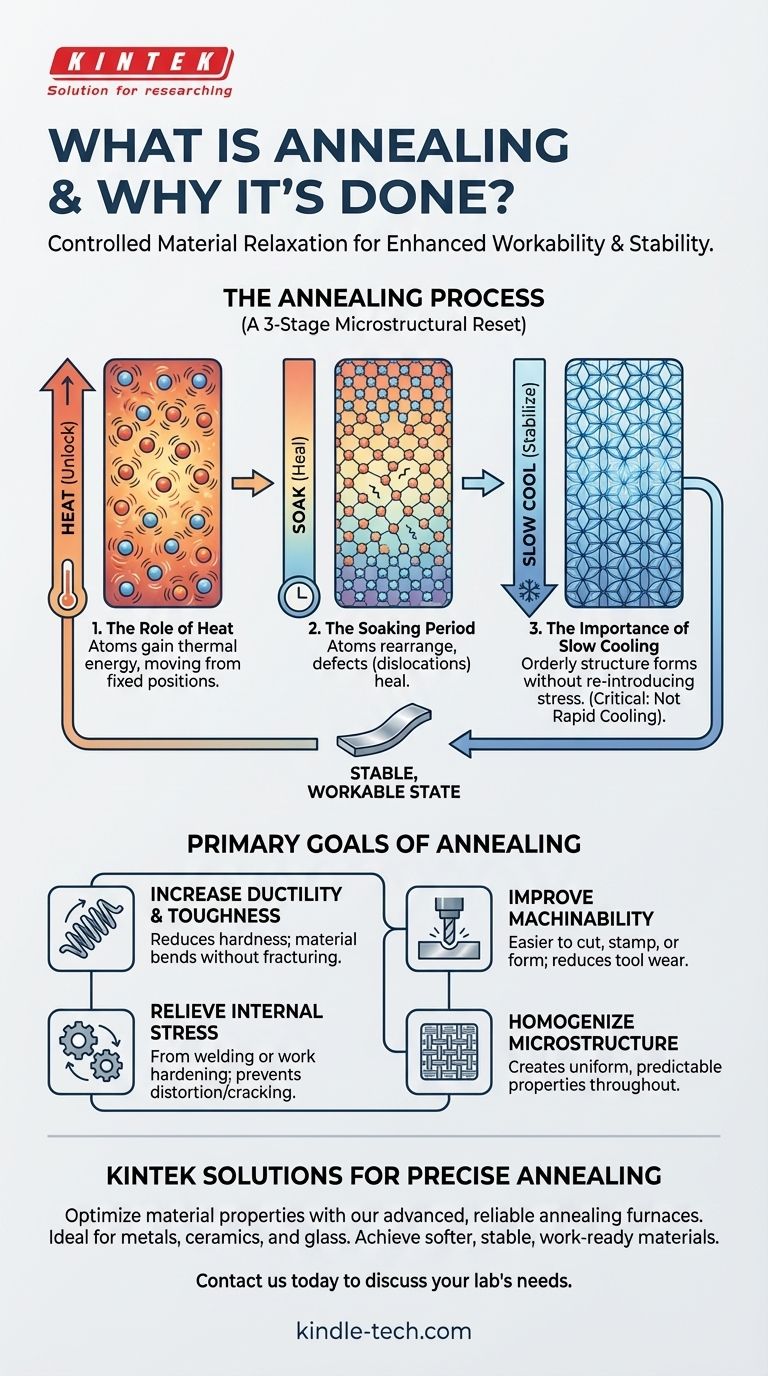

La mécanique du recuit : une réinitialisation microstructurale

Le recuit est un processus précis en trois étapes qui modifie fondamentalement la structure cristalline interne d'un matériau pour obtenir des propriétés plus désirables.

Le rôle de la chaleur : libérer la structure cristalline

Lorsque le matériau est chauffé pendant le recuit, ses atomes gagnent de l'énergie thermique. Cette énergie leur permet de vibrer davantage et de quitter leurs positions fixes dans le réseau cristallin. La température est suffisamment élevée pour permettre ce mouvement, mais reste inférieure au point de fusion du matériau.

La période de maintien : permettre la guérison des défauts

Le matériau est ensuite maintenu à cette température élevée, une étape connue sous le nom de « maintien ». Pendant ce temps, les atomes mobiles peuvent se réorganiser en un état plus uniforme et de plus faible énergie. Ce processus réduit ou élimine les dislocations — des défauts et des irrégularités dans la structure cristalline qui sont la principale cause de dureté et de fragilité.

L'importance du refroidissement lent : verrouiller la stabilité

Enfin, le matériau est refroidi lentement. Cette vitesse lente est essentielle car elle permet à la nouvelle structure cristalline, plus ordonnée, de se former sans réintroduire de contraintes internes. Un refroidissement rapide (trempe) piégerait le matériau dans un état désordonné, le rendant dur et cassant — l'exact opposé de l'objectif du recuit.

Les principaux objectifs du recuit

Les ingénieurs et les fabricants effectuent le recuit pour résoudre des problèmes spécifiques et préparer les matériaux pour des opérations ultérieures.

Réduire la dureté et augmenter la ductilité

La raison la plus courante du recuit est d'adoucir un matériau. En réduisant les dislocations cristallines, le recuit augmente la ductilité (la capacité d'être étiré en fil ou déformé sans se fracturer) et la ténacité, rendant le matériau moins susceptible de se fissurer sous contrainte.

Soulager les contraintes internes

Les processus tels que le soudage, la coulée ou l'écrouissage (par exemple, le pliage ou le martelage) créent d'énormes contraintes internes dans la structure d'un matériau. Ces contraintes peuvent entraîner une défaillance prématurée ou une distorsion dimensionnelle au fil du temps. Le recuit fournit un moyen contrôlé de libérer cette énergie stockée, créant un composant plus stable et prévisible.

Améliorer l'usinabilité et la formabilité

Un matériau plus doux et plus ductile est beaucoup plus facile à usiner, couper, emboutir ou plier. Le recuit d'une pièce avant ces opérations réduit l'usure des outils, améliore l'état de surface et permet un travail à froid plus agressif sans risque de fissuration du matériau.

Homogénéiser la microstructure

Le recuit affine la structure cristalline du matériau, la rendant plus uniforme et cohérente. Cette homogénéisation garantit que les propriétés mécaniques sont prévisibles sur l'ensemble de la pièce.

Comprendre les variations et considérations clés

Bien que le principe soit universel, l'application du recuit est adaptée à des matériaux spécifiques et aux résultats souhaités.

Le compromis : dureté contre ductilité

Le recuit est un choix délibéré de sacrifier la dureté et la résistance à la traction en échange de la ductilité et de la maniabilité. Pour les applications nécessitant une dureté maximale, un autre traitement thermique, comme la trempe et le revenu, serait utilisé.

Cas particulier : recuit sous vide

Effectuer le processus de recuit sous vide empêche l'oxydation et la contamination de surface. Ceci est crucial pour les matériaux où l'état de surface et la pureté sont critiques, résultant en une pièce brillante et propre qui ne nécessite aucun nettoyage supplémentaire.

Cas particulier : recuit à faible teneur en hydrogène

Également connu sous le nom de « cuisson », il s'agit d'un recuit spécifique à basse température conçu pour éliminer l'hydrogène piégé des métaux, en particulier l'acier. Ce processus est essentiel pour prévenir la fragilisation par l'hydrogène, un mode de défaillance catastrophique où l'hydrogène provoque la fissuration du métal sous charge.

Au-delà des métaux : recuit des céramiques et du verre

Les principes du recuit ne se limitent pas aux métaux. Les composants en céramique et en verre sont également recuits pour soulager les contraintes internes introduites lors de la fabrication, ce qui améliore considérablement leur résistance mécanique et leur résistance aux chocs thermiques.

Faire le bon choix pour votre objectif

Le choix du bon processus de recuit dépend entièrement de ce que vous souhaitez obtenir avec votre matériau.

- Si votre objectif principal est de préparer un matériau pour un usinage intensif ou un formage à froid : Recuire pour maximiser la ductilité et réduire la dureté, ce qui empêche l'usure des outils et la rupture du matériau pendant le traitement.

- Si votre objectif principal est d'assurer la stabilité à long terme d'une pièce soudée ou fortement travaillée : Utiliser un recuit de soulagement des contraintes pour éliminer les contraintes internes qui pourraient entraîner des fissures ou des déformations en service.

- Si votre objectif principal est de prévenir la fragilisation des aciers à haute résistance : Employer une cuisson spécifique à basse température, ou un « recuit à faible teneur en hydrogène », pour éliminer l'hydrogène piégé sans altérer significativement la dureté de base.

En fin de compte, le recuit vous permet de réinitialiser les propriétés d'un matériau, transformant un composant fragile et contraint en une base stable et maniable.

Tableau récapitulatif :

| Objectif du recuit | Avantage clé |

|---|---|

| Réduire la dureté | Augmente la ductilité et la ténacité |

| Soulager les contraintes internes | Prévient les fissures et la distorsion |

| Améliorer l'usinabilité | Plus facile à couper, plier et former |

| Homogénéiser la microstructure | Crée des propriétés matérielles uniformes |

Prêt à optimiser les propriétés de votre matériau grâce à un recuit précis ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables, y compris les fours de recuit avancés conçus pour la fiabilité et un contrôle précis de la température. Que vous traitiez des métaux, des céramiques ou du verre, nos solutions vous aident à obtenir des matériaux plus souples, plus stables et prêts à l'emploi — améliorant ainsi vos résultats de fabrication et les performances de vos produits.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de vos besoins spécifiques en matière de recuit et découvrir l'équipement adapté à votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelle est l'utilisation principale d'une étuve de séchage sous vide pour la régénération du graphène ? Restaurer l'adsorption et l'architecture des pores

- Quelle est la signification du déliantage ? Maîtriser l'étape critique pour des pièces haute performance

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Qu'est-ce qu'un four de frittage ? L'outil essentiel pour transformer les pièces imprimées en 3D en composants durables

- Quelle est la règle empirique pour la température de frittage ? Atteindre l'équilibre parfait pour vos matériaux

- Quels sont les 4 traitements thermiques de l'acier ? Maîtriser la dureté, la ténacité et plus encore

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Combien de temps faut-il pour traiter thermiquement un métal ? Les 3 étapes qui dictent votre calendrier