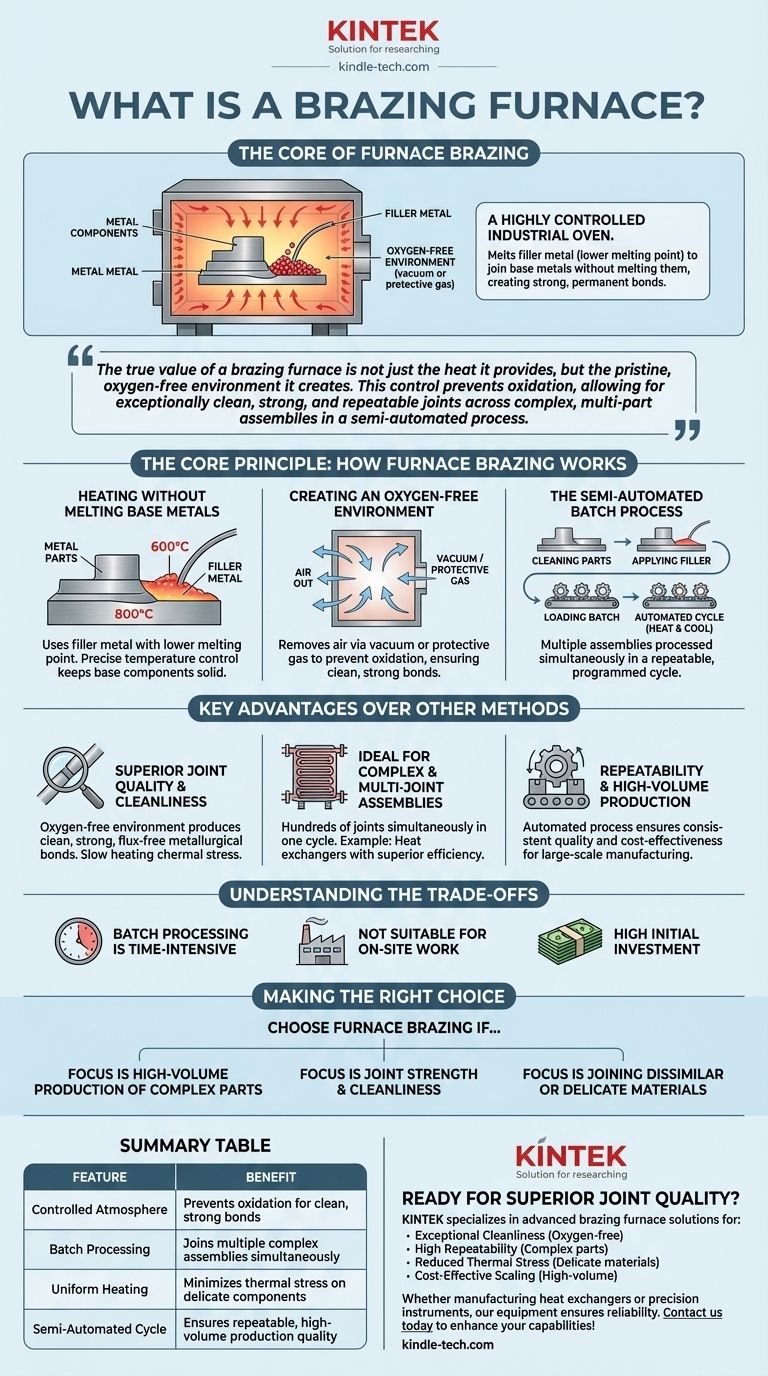

À la base, un four de brasage est un four industriel hautement contrôlé conçu pour assembler des composants métalliques. Il fonctionne en chauffant un assemblage de sorte qu'un métal d'apport spécialisé, qui a un point de fusion inférieur à celui des métaux de base, fonde et s'écoule dans les joints. Lorsque l'assemblage refroidit, ce métal d'apport se solidifie, créant une liaison métallurgique solide et permanente sans faire fondre les composants eux-mêmes.

La véritable valeur d'un four de brasage ne réside pas seulement dans la chaleur qu'il fournit, mais dans l'environnement immaculé et sans oxygène qu'il crée. Ce contrôle empêche l'oxydation, permettant des joints exceptionnellement propres, solides et reproductibles sur des assemblages complexes et multi-pièces dans un processus semi-automatisé.

Le principe fondamental : comment fonctionne le brasage au four

Le brasage au four est plus qu'un simple chauffage ; c'est un processus précis et multi-étapes conçu pour la fiabilité et la qualité. Comprendre ses mécanismes révèle pourquoi il est choisi pour les applications critiques.

Chauffage sans faire fondre les métaux de base

Le principe fondamental du brasage est l'utilisation d'un métal d'apport avec un point de fusion inférieur à celui des pièces à assembler.

Le four est programmé à une température spécifique suffisamment élevée pour faire fondre le métal d'apport mais suffisamment basse pour maintenir les composants de base solides. Cela empêche la déformation et les dommages aux matériaux parents.

Création d'un environnement sans oxygène

Un brasage réussi nécessite des surfaces métalliques parfaitement propres. Un four y parvient en retirant l'air de sa chambre avant le chauffage.

Cela se fait généralement en créant un vide ou en purgeant la chambre avec un gaz protecteur. Cela prévient l'oxydation, une réaction chimique qui contaminerait autrement le joint et empêcherait le métal d'apport de se lier correctement.

Le processus par lots semi-automatisé

Le brasage au four est un processus par lots, ce qui signifie que plusieurs assemblages sont traités simultanément dans un cycle reproductible.

Le flux de travail typique implique le nettoyage des pièces, l'application du métal d'apport (souvent sous forme de pâte ou de fil préformé), le chargement des assemblages dans le four, et l'exécution du cycle de chauffage et de refroidissement automatisé.

Avantages clés par rapport aux autres méthodes d'assemblage

Les ingénieurs spécifient le brasage au four lorsque d'autres méthodes comme le soudage ou le brasage manuel à la torche ne peuvent pas répondre aux exigences de complexité, de qualité ou d'échelle.

Qualité et propreté supérieures des joints

Parce que l'ensemble du processus se déroule sous vide ou dans une atmosphère protectrice, les joints résultants sont exempts d'oxydes et de résidus de flux. Cela crée des liaisons métallurgiques exceptionnellement propres et solides.

Le chauffage et le refroidissement lents et uniformes minimisent également les contraintes thermiques sur les composants, ce qui est essentiel pour les assemblages délicats ou de précision.

Idéal pour les assemblages complexes et multi-joints

Un four peut créer des centaines de joints sur un seul assemblage complexe en un seul cycle. C'est impossible avec les méthodes manuelles, joint par joint.

Les échangeurs de chaleur en sont un excellent exemple. Le four lie simultanément tous les tubes et ailettes, ce qui donne une unité compacte et uniforme avec une efficacité thermique supérieure et une durée de vie plus longue.

Répétabilité et production en grand volume

Une fois qu'un cycle de four est programmé, il peut être répété des milliers de fois avec une variation minimale. Cela rend le brasage au four très rentable pour la fabrication en grand volume, garantissant que chaque pièce répond à la même norme de qualité.

Comprendre les compromis

Bien que puissant, le brasage au four n'est pas une solution universelle. Sa nature de processus par lots à grande échelle s'accompagne de limitations spécifiques.

Le traitement par lots prend du temps

Chauffer une chambre de four entière et un grand lot de pièces à la température de brasage – puis tout refroidir – prend beaucoup de temps. Le processus n'est pas conçu pour la rapidité ou les travaux ponctuels.

Ne convient pas aux travaux sur site

Un four de brasage est un équipement d'usine grand et stationnaire. Le processus ne peut pas être utilisé pour les installations ou les réparations sur site, où des méthodes manuelles comme le soudage ou le brasage à la torche sont nécessaires.

Investissement initial élevé

L'équipement lui-même – le four sous vide, les systèmes de contrôle et l'infrastructure associée – représente un investissement en capital important. Le processus n'est rentable que lorsque le volume de production justifie la dépense initiale.

Faire le bon choix pour votre application

La sélection du brasage au four dépend entièrement des objectifs de votre projet en termes de qualité, de complexité et d'échelle.

- Si votre objectif principal est la production en grand volume de pièces complexes : Le brasage au four est le choix supérieur pour sa capacité à créer simultanément plusieurs joints propres avec une grande répétabilité.

- Si votre objectif principal est la résistance et la propreté des joints : L'environnement contrôlé et sans oxygène d'un four de brasage empêche l'oxydation et produit des liaisons métallurgiques souvent plus solides et plus fiables que celles obtenues par d'autres méthodes.

- Si votre objectif principal est l'assemblage de matériaux dissemblables ou délicats : Le chauffage uniforme et doux du brasage au four réduit les contraintes thermiques, ce qui le rend idéal pour les composants dimensionnellement critiques ou l'assemblage de métaux aux propriétés différentes.

En fin de compte, le brasage au four permet aux ingénieurs de concevoir et de fabriquer des composants robustes, complexes et très fiables à grande échelle.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Atmosphère contrôlée | Empêche l'oxydation pour des liaisons propres et solides |

| Traitement par lots | Assemble plusieurs ensembles complexes simultanément |

| Chauffage uniforme | Minimise les contraintes thermiques sur les composants délicats |

| Cycle semi-automatisé | Assure une qualité de production reproductible et en grand volume |

Prêt à obtenir une qualité de joint supérieure dans vos assemblages métalliques ?

KINTEK est spécialisé dans les solutions avancées de fours de brasage qui offrent :

- Une propreté exceptionnelle avec des environnements sans oxygène

- Une haute répétabilité pour les composants complexes à joints multiples

- Des contraintes thermiques réduites pour les matériaux délicats

- Une mise à l'échelle rentable pour la production en grand volume

Que vous fabriquiez des échangeurs de chaleur, des instruments de précision ou d'autres composants critiques, notre expertise en équipement de laboratoire garantit que votre processus de brasage répond aux normes les plus élevées de fiabilité et d'efficacité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions de brasage de KINTEK peuvent améliorer vos capacités de fabrication !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet