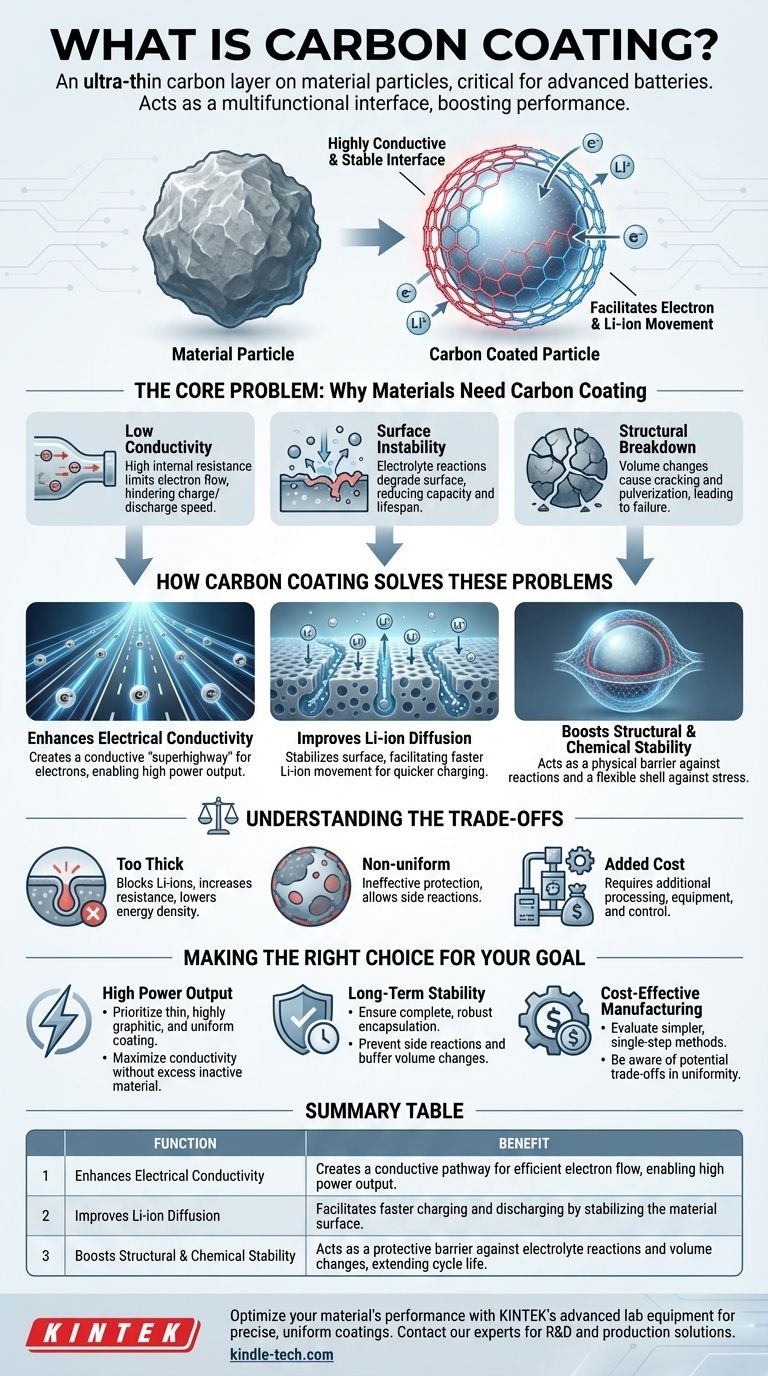

Essentiellement, le revêtement carboné est le processus d'application d'une couche ultra-mince de carbone sur la surface des particules d'un autre matériau. Cette technique est particulièrement critique pour les matériaux d'électrodes de batterie avancées, où elle agit comme une interface multifonctionnelle pour résoudre les limitations inhérentes et stimuler considérablement les performances.

Bien qu'il soit souvent considéré comme une simple couche protectrice, le revêtement carboné est une solution d'ingénierie sophistiquée. Son véritable objectif est d'améliorer fondamentalement les performances électrochimiques d'un matériau en créant une surface stable et hautement conductrice qui facilite le mouvement des électrons et des ions.

Le problème fondamental : Pourquoi les matériaux ont-ils besoin d'un revêtement carboné

De nombreux matériaux ayant un potentiel élevé de stockage d'énergie, en particulier dans les batteries lithium-ion, souffrent de défauts critiques qui empêchent leur utilisation pratique. Le revêtement carboné est une solution ciblée à ces problèmes exacts.

Le défi de la faible conductivité

De nombreux matériaux d'électrodes prometteurs, tels que le phosphate de fer et de lithium (LFP) ou le silicium, sont intrinsèquement de mauvais conducteurs électriques. Cette résistance interne élevée agit comme un goulot d'étranglement, limitant le flux d'électrons et entravant gravement la capacité de la batterie à se charger et à se décharger rapidement.

L'instabilité des surfaces d'électrodes

Les matériaux d'électrodes sont en contact constant avec un électrolyte liquide réactif. Cela peut déclencher des réactions secondaires chimiques indésirables qui consomment du lithium et forment une couche résistive à la surface des particules, dégradant la capacité et la durée de vie de la batterie au fil du temps.

La rupture de l'intégrité structurelle

Certains matériaux, comme le silicium, subissent une expansion et une contraction volumique massives pendant la charge et la décharge. Ce stress répété peut provoquer la fissuration et la pulvérisation des particules, entraînant une perte rapide de contact électrique et une défaillance catastrophique de la cellule.

Comment le revêtement carboné résout ces problèmes

Un revêtement carboné bien conçu aborde directement les problèmes de conductivité et de stabilité. Il fonctionne comme une interface hautement conçue entre le matériau actif et son environnement environnant.

Amélioration de la conductivité électrique

La couche de carbone elle-même est très conductrice. Elle forme un chemin électronique continu autour de la particule autrement résistive, créant une « autoroute » permettant aux électrons de circuler vers et depuis le matériau avec une résistance minimale. Ceci est essentiel pour obtenir une puissance de sortie élevée.

Amélioration de la diffusion des ions Li

Le revêtement n'aide pas seulement les électrons ; il aide les ions lithium. En créant une surface stable et bien structurée, il facilite le mouvement efficace des ions Li dans et hors du matériau hôte. Cela améliore directement la vitesse à laquelle la batterie peut être chargée et déchargée.

Amélioration de la stabilité structurelle et chimique

Le revêtement carboné agit comme une barrière physique. Il protège le matériau actif du contact direct avec l'électrolyte, ce qui modifie sa stabilité chimique de surface et supprime les réactions secondaires dégradant les performances. Pour les matériaux qui se dilatent, le revêtement agit également comme une coque mécaniquement flexible, aidant à améliorer la stabilité structurelle et à maintenir la particule ensemble.

Comprendre les compromis

L'application d'un revêtement carboné n'est pas une solution miracle. La qualité et les caractéristiques du revêtement sont critiques, et une mauvaise mise en œuvre peut créer plus de problèmes qu'elle n'en résout.

Le risque d'un revêtement excessivement épais

Un revêtement trop épais peut commencer à bloquer les voies de diffusion des ions lithium, augmentant paradoxalement la résistance et ralentissant les performances. De plus, le carbone est un matériau « inactif » — il ne stocke pas de lithium — donc l'excès de carbone abaisse la densité énergétique globale de la batterie.

L'importance de l'uniformité du revêtement

Un revêtement inégal ou non uniforme est inefficace. Les zones non revêtues restent exposées à l'électrolyte, permettant aux réactions secondaires de se produire et annulant l'objectif protecteur du revêtement. Obtenir une couche parfaitement uniforme est un défi de fabrication important.

Le coût de fabrication supplémentaire

L'application d'un revêtement carboné cohérent et de haute qualité nécessite des étapes de traitement supplémentaires, un équipement sophistiqué et un contrôle précis. Cela ajoute inévitablement de la complexité et des coûts à la production finale du matériau.

Faire le bon choix pour votre objectif

La stratégie de revêtement carboné idéale dépend entièrement de la caractéristique de performance spécifique que vous essayez d'optimiser.

- Si votre objectif principal est une puissance de sortie élevée : Privilégiez un revêtement mince, hautement graphitique et uniforme pour maximiser à la fois la conductivité électronique et la diffusion des ions Li sans ajouter de matériau inactif excédentaire.

- Si votre objectif principal est la stabilité à long terme et la durée de vie en cycle : Assurez-vous que le revêtement offre un encapsulage complet et robuste pour prévenir les réactions secondaires et amortir les changements de volume pendant le fonctionnement.

- Si votre objectif principal est une fabrication rentable : Évaluez des méthodes de revêtement plus simples, en une seule étape, mais soyez conscient du compromis potentiel en matière d'uniformité du revêtement et des performances électrochimiques qui en résultent.

En fin de compte, un revêtement carboné bien conçu transforme un matériau prometteur en un composant haute performance, comblant le fossé entre les propriétés intrinsèques et l'application pratique.

Tableau récapitulatif :

| Fonction | Avantage |

|---|---|

| Améliore la conductivité électrique | Crée une voie conductrice pour un flux d'électrons efficace, permettant une puissance de sortie élevée. |

| Améliore la diffusion des ions Li | Facilite une charge et une décharge plus rapides en stabilisant la surface du matériau. |

| Améliore la stabilité structurelle et chimique | Agit comme une barrière protectrice contre les réactions de l'électrolyte et les changements de volume, prolongeant la durée de vie en cycle. |

Prêt à optimiser les performances de votre matériau avec une solution de revêtement carboné sur mesure ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour un traitement précis des matériaux. Que vous développiez des électrodes de batterie de nouvelle génération ou que vous amélioriez les propriétés des matériaux, notre expertise garantit que vous obtenez des revêtements uniformes et de haute qualité pour une conductivité et une stabilité supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de R&D et de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quel rôle joue un séparateur de batterie spécialisé dans la minimisation de la résistance interne d'une batterie zinc-air ?

- Comment installer une membrane échangeuse de protons ? Un guide pour un assemblage sans faille pour des performances optimales

- Quelle est la fonction de l'équipement de dispersion ultrasonique dans les électrolytes composites ? Assurer l'homogénéité de la boue

- Pourquoi traiter thermiquement le LLZO dans une boîte à gants à l'argon ? Éliminer les couches de passivation et assurer une pureté de surface supérieure

- Comment tester la capacité d'une batterie lithium-ion ? Un guide pour une mesure précise

- Quelles sont les applications des nanotubes de carbone pour le stockage d'énergie ? Améliorer les performances et la durabilité des batteries

- Existe-t-il un testeur de batterie pour les batteries au lithium ? Débloquez des diagnostics de santé précis au-delà de la tension

- Quel est le rôle principal des boîtiers de pile bouton standardisés dans l'assemblage Li/LSTH/Li ? Assurer des résultats de test de batterie précis