À la base, un four à induction à canal est un four électrique qui fonctionne comme un transformateur. Il utilise une bobine d'induction primaire enroulée autour d'un noyau de fer pour induire un puissant courant électrique dans une boucle fermée, ou « canal », de métal en fusion. Ce métal en fusion agit comme la bobine secondaire, et sa résistance électrique génère une chaleur intense qui circule à travers un bain plus important, faisant fondre ou maintenant efficacement le métal à une température précise.

La caractéristique déterminante d'un four à canal est son utilisation d'une boucle spécifique et contenue de métal en fusion comme élément clé du circuit électrique. Cette conception le rend très efficace pour maintenir et surchauffer de grands volumes de métal liquide, mais nécessite un « talon » de métal en fusion pour démarrer.

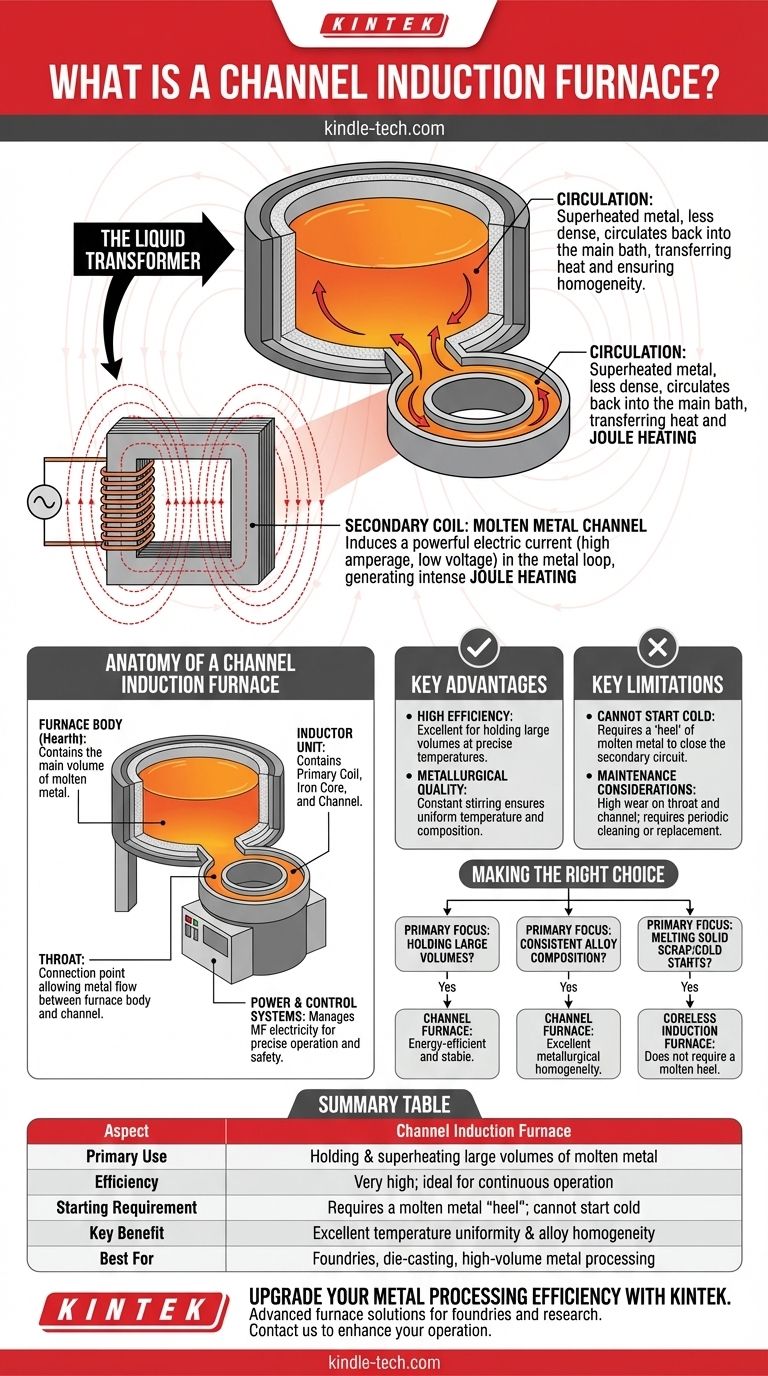

Le principe de fonctionnement de base : un transformateur liquide

Le fonctionnement d'un four à canal est mieux compris en le visualisant comme un transformateur spécialisé où l'enroulement secondaire est un liquide.

La bobine primaire et le noyau de fer

Le cœur du four est l'unité d'induction. Cette unité contient une bobine primaire de fil de cuivre enroulé autour d'un noyau de fer feuilleté, tout comme un transformateur standard. Un courant alternatif (CA) provenant d'une alimentation électrique est envoyé à travers cette bobine.

Le canal de métal en fusion (la bobine secondaire)

Le noyau de fer concentre le champ magnétique résultant, qui traverse un canal spécialement conçu et revêtu de réfractaire faisant partie de la structure du four. Ce canal est conçu pour contenir une boucle fermée et continue de métal en fusion.

Comment la chaleur est générée

Le champ magnétique fluctuant induit un courant électrique à très forte intensité et basse tension dans la boucle de métal en fusion. La résistance naturelle du métal à l'écoulement de ce courant puissant génère une chaleur extrême (chauffage Joule) précisément là où elle est nécessaire, c'est-à-dire dans le métal lui-même.

Le rôle de la circulation

Le métal surchauffé dans le canal étroit devient moins dense et est propulsé par des forces électromagnétiques dans le bain principal du four. Ce processus crée une circulation naturelle et continue, qui transfère efficacement la chaleur au plus grand volume de métal et assure une température uniforme et une composition d'alliage homogène.

Anatomie d'un four à induction à canal

Bien que les conceptions varient, tous les fours à canal partagent quelques composants critiques qui fonctionnent en synergie.

Le corps du four (Creuset)

C'est le récipient principal en acier, revêtu de réfractaire, qui contient la majeure partie du métal en fusion. Sa fonction principale est de maintenir la charge en toute sécurité à haute température.

L'unité d'induction

L'unité d'induction est fixée au fond ou sur le côté du corps principal du four. C'est l'assemblage complet contenant la bobine primaire, le noyau de fer et le matériau réfractaire qui forme le canal.

La gorge

La gorge est le point de connexion critique entre le corps principal du four et le canal de l'inducteur. Elle permet au métal en fusion de circuler librement entre les deux, complétant le circuit secondaire et permettant le transfert de chaleur par circulation.

Systèmes d'alimentation et de contrôle

Une alimentation électrique sophistiquée fournit l'électricité à moyenne fréquence nécessaire. Un système de contrôle moderne gère cette alimentation, ajustant automatiquement la tension et le courant en fonction de la charge du four et fournissant des protections de sécurité cruciales contre les événements de surtension ou de surintensité.

Comprendre les compromis

Aucune technologie n'est parfaite pour toutes les applications. La conception unique d'un four à canal présente des avantages clairs et des limitations distinctes.

Avantage clé : Haute efficacité

L'utilisation d'un noyau de fer pour coupler étroitement le champ magnétique avec la boucle de métal en fusion rend les fours à canal exceptionnellement efficaces, tant sur le plan électrique que thermique. Ils sont idéaux pour maintenir de grandes quantités de métal à une température spécifique pendant de longues périodes avec une perte d'énergie minimale.

Avantage clé : Qualité métallurgique

L'action d'agitation constante et douce créée par la circulation du métal depuis le canal assure une excellente homogénéité de la fusion. Cela conduit à une température constante dans tout le bain et à une composition chimique uniforme de l'alliage final.

Limitation majeure : Ne peut pas démarrer à froid

La contrainte opérationnelle la plus importante est la nécessité d'un circuit électrique continu. Un four à canal ne peut pas démarrer avec un matériau solide et froid car cela laisserait le circuit secondaire ouvert. Il doit être démarré avec un bloc solide préformé ou, plus communément, chargé avec une quantité initiale (un « talon ») de métal en fusion.

Considérations de maintenance

Les zones de la gorge et du canal sont soumises à une chaleur extrême et à un écoulement de métal, ce qui en fait des points d'usure élevés. Avec le temps, ces zones peuvent se boucher avec des scories ou des oxydes, nécessitant un entretien périodique spécialisé pour nettoyer ou remplacer l'inducteur.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de four dépend entièrement de l'opération métallurgique prévue.

- Si votre objectif principal est de maintenir de grands volumes de métal à une température précise : Le four à canal est un choix exceptionnellement économe en énergie et stable, ce qui le rend idéal pour les grandes fonderies ou les opérations de moulage sous pression.

- Si votre objectif principal est de faire fondre de la ferraille solide ou d'effectuer des démarrages à froid fréquents : Un four à induction sans canal, qui ne nécessite pas de talon de métal en fusion, est la technologie supérieure pour cette tâche.

- Si votre objectif principal est la composition constante de l'alliage et le contrôle qualité : L'action d'agitation naturelle d'un four à canal offre une excellente homogénéité métallurgique, ce qui en fait un candidat sérieux pour la production d'alliages de haute qualité.

En fin de compte, le four à induction à canal est un outil hautement spécialisé conçu pour l'efficacité thermique et la stabilité dans les opérations continues à grand volume.

Tableau récapitulatif :

| Aspect | Four à induction à canal |

|---|---|

| Utilisation principale | Maintien et surchauffe de grands volumes de métal en fusion |

| Efficacité | Très élevée ; idéal pour le fonctionnement continu |

| Exigence de démarrage | Nécessite un « talon » de métal en fusion ; ne peut pas démarrer à froid |

| Avantage clé | Excellente uniformité de température et homogénéité de l'alliage |

| Idéal pour | Fonderies, moulage sous pression, traitement de métal à grand volume |

Améliorez l'efficacité de votre traitement des métaux avec les solutions de fours avancées de KINTEK. Que vous gériez une fonderie ou que vous produisiez des alliages de haute qualité, notre expertise en matière d'équipement de laboratoire et industriel garantit que vous obtenez la bonne technologie pour vos besoins. Contactez-nous dès aujourd'hui pour discuter de la manière dont un four à induction à canal peut améliorer les performances et la cohérence de votre opération.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le rôle d'un four à induction sous vide industriel dans la fusion de l'acier martensitique à 12 % de Cr ? Pure & Tough Alloys

- Quel est le four qui atteint la température la plus élevée ? Les fours à induction dominent avec plus de 1800°C

- Quel rôle fondamental joue un four de fusion par induction sous vide dans la production d'acier sans nickel ? Obtenir des alliages de haute pureté

- Pourquoi l'eau est-elle utilisée dans un four à induction ? Pour éviter la surchauffe et la défaillance catastrophiques de la bobine

- Quels sont les avantages du four à induction ? Obtenez une qualité et une efficacité supérieures du métal

- Quelles sont les limites du moulage sous vide ? Comprendre les compromis pour la fabrication de haute pureté

- Le chauffage par induction fonctionne-t-il sur l'or ? Le guide ultime pour faire fondre l'or rapidement et efficacement

- Quelle est la plage de fréquences pour le chauffage par induction des machines utilisées pour faire fondre les métaux sans utiliser de combustible ? Optimisez votre processus de fusion